Los diseñadores de plantas optan con frecuencia por la potencia nominal más baja posible de los motores de accionamiento, por ejemplo, al seleccionar bombas de vacío. Sin embargo, la especificación de kilovatios en la placa de identificación no dice mucho sobre el consumo de energía real del dispositivo en uso real. Dice aún menos cuando un factor de servicio (SF) disfraza la potencia nominal máxima. En lugar de centrarse en la potencia nominal, debe realizar un análisis sistémico para averiguar cómo lograr una eficiencia energética óptima en un sistema de vacío.

Primero, considere dos factores clave, la presión máxima y la velocidad de bombeo, al seleccionar una bomba de vacío. Determinan el rendimiento de vacío real, es decir, el nivel de vacío alcanzado en un período determinado y disponible en la aplicación. Por lo general, las bombas de vacío que utilizan tecnologías completamente diferentes pueden lograr el mismo nivel de rendimiento requerido. Por ejemplo, una bomba de vacío de paletas rotativas (la tecnología más utilizada en la actualidad) que funciona a 1000 rpm proporciona un rendimiento similar al de una bomba de vacío de tornillo lubricada con aceite que funciona a hasta 7000 rpm.

Las placas de identificación del motor pueden reflejar diferencias en el principio de funcionamiento. Por ejemplo, la placa de identificación en la bomba de vacío de tornillo puede indicar una potencia nominal más baja que la que se muestra en la bomba de vacío de paletas rotativas. Sin embargo, el consumo de energía en el proceso real se aparta regularmente significativamente de la potencia nominal. El motor con el número más pequeño delante de la especificación de kW no necesariamente usa menos energía que el variador “más grande”. Muy a menudo, ocurre exactamente lo contrario, especialmente cuando el factor de servicio, una cifra que se encuentra en las placas de identificación estadounidenses, oscurece aún más la potencia nominal real.

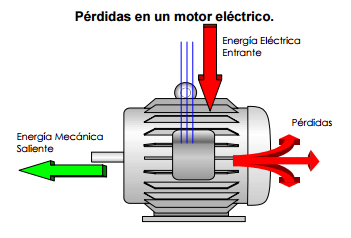

También debe considerarse otros aspectos además de las cifras de la placa de identificación para lograr una eficiencia energética óptima. Para empezar, no existe una relación lineal entre el consumo de energía y el rendimiento proporcionado (potencia del eje) en un motor eléctrico. El dispositivo generalmente alcanza un rendimiento óptimo entre el 50% y el 100% de su potencia nominal. Es bastante seguro asumir que el motor funciona con la máxima eficiencia en un rango de alrededor del 75% de la potencia nominal. Por debajo de este rango, el motor necesita más potencia en relación con el rendimiento real, lo que aumenta el consumo de energía relativo.

Confusión del factor de servicio

El consumo de energía relativo también es mayor cuando se excede el rango óptimo. El funcionamiento permitido puede extenderse más allá del 100% de la potencia nominal si el factor de servicio es superior a 1,0. Según la norma de la Asociación Nacional de Fabricantes Eléctricos (NEMA) de EE. UU., “Motores y generadores” (NEMA MG1-2016), el factor de servicio que figura en la placa de identificación especifica el grado en que un motor puede cargarse más allá de su potencia nominal. La potencia nominal multiplicada por el valor del factor de servicio representa el grado de sobrecarga permitido.

NEMA advierte explícitamente que un motor debe operar en el rango del factor de servicio solo por períodos cortos. Sin embargo, habitualmente se producen fuertes oscilaciones en la generación de vacío. El encendido instantáneo de la bomba de vacío desde el modo de espera o el encendido hasta altas cargas máximas se registra como sobrecarga “temporal”, incluso si esto ocurre con regularidad y en ciclos cortos. En tales casos, la potencia nominal relativamente baja no ajustada para el SF sugiere un bajo consumo de energía, aunque el rendimiento de bombeo real supera claramente la cifra nominal. El motor también funciona significativamente fuera de su eficiencia óptima durante gran parte del tiempo, funcionando periódicamente en el rango de factor de servicio. Además del consumo de energía adicional, dicha operación también tiene un impacto negativo en los costos de mantenimiento y el ciclo de vida del motor, y puede conducir a un reemplazo antes de lo esperado.

La comparación realista de la eficiencia energética real de diferentes bombas de vacío requiere medir el consumo de energía y el rendimiento en la práctica. Un fabricante alemán de bombas de vacío, Busch, realizó tales pruebas en paralelo utilizando:

1. Una bomba de vacío de tornillo lubricada con aceite de velocidad controlada de otro fabricante con una potencia nominal especificada de 15 kW más un factor de servicio de 1,25; y

2. una bomba de vacío de paletas rotativas de su propia línea de productos con una potencia nominal de 18,5 kW en la placa de características.

Los resultados de las pruebas resultaron esclarecedores. En el rango operativo principal de alrededor de 10 mbar, el consumo de energía del motor con la clasificación de placa de identificación más baja fue casi el doble que el del motor con la clasificación más alta. La bomba de vacío de paletas rotativas, que funcionaba a una velocidad mucho menor, funcionaba de manera sustancialmente más eficiente a pesar de su motor más grande. La brecha de eficiencia se amplió en ambos extremos de la curva.

No se puede lograr la máxima eficiencia energética en un sistema de suministro de vacío sin un análisis exhaustivo. No se limite a comparar el consumo de energía nominal. Aparte de la presión máxima y la velocidad de bombeo, se debe evaluar minuciosamente el principio de funcionamiento. Si una bomba se lubrica con aceite o se comprime en seco, juega un papel crucial en cuanto a su compatibilidad con el proceso. El lugar de instalación, la tecnología de control, los ciclos del proceso, la opción de un búfer de vacío y la conexión entre el proceso y la generación de vacío también pueden influir en gran medida en la elección de la tecnología. Siempre es una buena idea consultar a un especialista en vacío calificado. Esa persona puede ayudarlo a encontrar el diseño de bomba o sistema adecuado al brindarle información sobre el consumo de energía real y las características críticas de la aplicación.

Fuente: https://www.chemicalprocessing.com/articles/2018/properly-select-vacuum-pump-motors/