Imagen de Adobe Firefly generada por IA.

Cuando se debe retirar un motor para reemplazarlo, debemos mirar más allá de los conceptos básicos obvios de voltaje, potencia, velocidad, carcasa y tamaño del marco antes de elegir un reemplazo. Simplemente el sustituir el motor con uno de diseño similar podría llevar a una falla prematura en el mismo modo que el motor que se está reemplazando.

Es necesario hacer un análisis para saber por qué falló el motor. Puede que no haya causas externas para la falla aparte del uso, por lo que se podría usar un diseño similar. Pero si hay razones externas para la falla, un motor mejorado con algunas características adicionales podría prolongar la vida del motor.

¿Reparar o reemplazar?

Existe una regla conocida como la del 50-50, que establece que si el costo de la reparación de un motor supera el 50% del costo de un motor nuevo, debería ser reemplazado por uno nuevo en lugar de ser reparado. El otro “50” en la regla significa que si el motor es menor de 50 hp, no debería ser reparado.

Esta regla se basa en la disponibilidad de motores nuevos de reemplazo. En muchos casos, puede que no haya otro motor disponible de inmediato, por lo que podría ser necesario realizar una reparación. Hoy en día, algunos talleres de motores no reparan rutinariamente motores de menos de 100-200 hp.

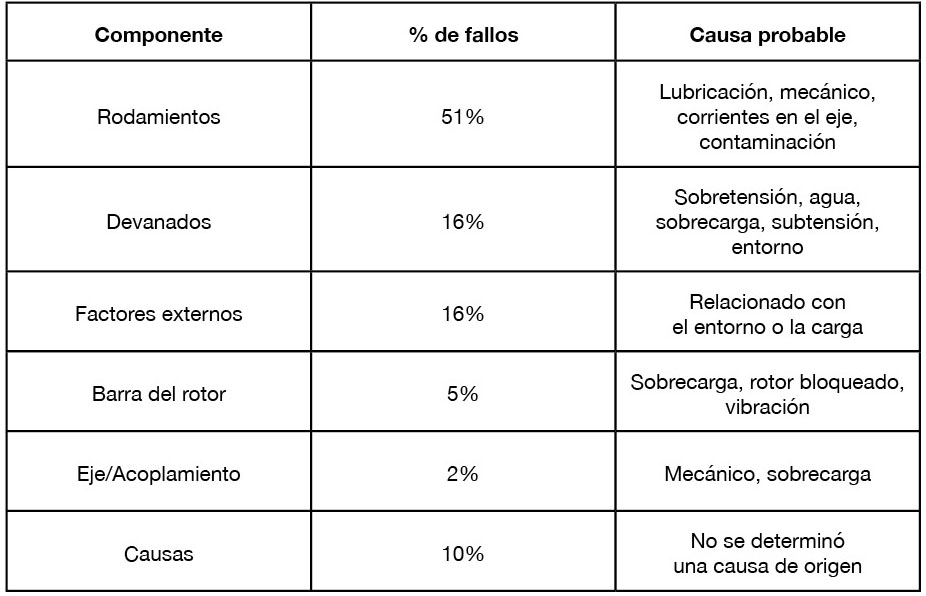

Al igual que la mayoría de las máquinas electromecánicas, los motores pueden fallar por una amplia variedad de razones, incluidas las enumeradas en la tabla adjunta:

Causas comunes de fallos en los motores.

Cuando consideramos el aislamiento, el calor es la principal causa de la reducción de duración del aislamiento. El aislamiento de los devanados del motor se clasifica según su capacidad térmica. Por cada 10°C por encima de la temperatura nominal, la vida útil se reduce en un 50%, y por cada 10°C por debajo de la temperatura nominal, la vida útil del motor aumenta en un 200%.

Los factores relacionados con la temperatura que pueden reducir la vida útil son:

- Sobrecarga

- Ventilación inadecuada

- Acumulación de suciedad

- Voltaje/Fases desequilibradas

- Voltajes altos/bajos

- Condiciones ambientales elevadas

- Arranques frecuentes

- Cargas de alta inercia

Las temperaturas superficiales de los motores de marco T pueden resultar muy incómodas al tacto. Temperaturas en el rango de 75°C a 95°C son comunes.

Fallo por aplicación incorrecta

El autor ha observado motores abiertos de propósito general siendo utilizados en aplicaciones al aire libre no protegidas, como un transportador de astillas de madera donde las astillas de madera eran aspiradas a través de los orificios de ventilación del motor. Obviamente, esto no es beneficioso para la vida del devanado; debería haberse utilizado un motor totalmente cerrado con ventilador (TEFC) para esta aplicación.

Si el motor resulta dañado por agua, el nuevo motor puede contar con una mejor protección mediante mejoras en la carcasa del motor y en el nivel de seguridad. Podría considerarse el uso de un diseño de motor especial, como un motor de servicio severo o lavado, que ofrezca protección adicional contra el agua y contaminantes.

Estos motores están construidos específicamente para industrias como la petrolera, química, agregados y productos forestales, y cumplen con las normas establecidas por IEEE 841 para motores de inducción tipo jaula de ardilla, totalmente cerrados y enfriados por ventilador (TEFC) de servicio severo, con un rango de potencia de hasta 370 kW (500 HP). Para aplicaciones de procesamiento de alimentos que requieren frecuentes lavados a alta presión con soluciones cáusticas para la desinfección del equipo, también se pueden elegir motores totalmente de acero inoxidable, que ahora están fácilmente disponibles. Los motores utilizados en la industria alimentaria a menudo están expuestos a limpiezas a alta presión y desinfección con soluciones cáusticas. Los motores cerrados estándar durarán solo unas pocas semanas en tales ambientes, por lo que se han desarrollado motores resistentes a lavados para sobrevivir en tales condiciones.

Los primeros motores utilizaban un recubrimiento de epoxi blanco junto con varios métodos de sellado, pero estos motores necesitaban un orificio de drenaje en el punto más bajo para permitir que la condensación escapara. El punto débil de estos motores era que si la pintura se dañaba, la alta presión podría eventualmente hacer que la pintura se desprendiera del motor. Hoy en día, la mayoría de los fabricantes ofrecen motores con una carcasa de acero inoxidable que puede solucionar esta causa de falla.

Los motores utilizados al aire libre que no operan continuamente pueden desarrollar condensación a medida que atraviesan un ciclo de calentamiento y enfriamiento. Esta acumulación de condensación requiere un orificio de drenaje para su salida. El orificio debe estar en el punto más bajo del motor. La instalación de calentadores espaciales para mantener una temperatura cálida cuando el motor está inactivo puede ser una opción para prolongar la vida del motor.

Si observamos fallas en los cojinetes del extremo de accionamiento en cargas pesadas con correas y se está utilizando un cojinete de bolas normal, se pueden seleccionar cojinetes de rodillos más adecuados para cargas voladizas. También hay que tener en cuenta que estos cojinetes de rodillos requieren una cierta cantidad de carga radial; de lo contrario, los rodillos patinarán y fallarán prematuramente. Otros diseños de motores están disponibles con cojinetes especiales para bombas verticales que tienen cargas axiales elevadas. Estos diseños de motores proporcionarán una larga vida útil para aplicaciones especializadas que no son posibles con motores de propósito general.

La protección de los cojinetes con sellos de eje giratorio sin contacto puede contribuir también a alargar la vida del cojinete. Estos dispositivos son estándar en motores que cumplen con IEEE 841, pero se pueden agregar a la mayoría de los demás motores. Los cojinetes sellados también son una opción, pero no se pueden volver a engrasar.

Trabajar con diseños de motores más antiguos

Los diseños de motores más antiguos pueden no tener el mismo nivel de eficiencia que los motores NEMA Premium, como lo exige actualmente el Departamento de Energía de los Estados Unidos. Los motores premium tienen menos deslizamiento, lo que resulta en velocidades de operación más altas que los motores NEMA Design B anteriores. Esto significa que un motor de dos polos funcionará más cerca de la velocidad síncrona de 3600 RPM que un diseño más antiguo.

En cargas centrífugas como bombas, compresores y ventiladores, la mayor velocidad del motor más nuevo hará que el motor produzca más caballos de fuerza para operar la carga a una velocidad más alta, lo que podría sobrecargar el motor. Si la carga está conectada mediante poleas y correas o engranajes, la relación deberá ajustarse para compensar el aumento de velocidad. Si la carga está acoplada directamente, entonces el ventilador o la hélice de la bomba pueden necesitar ser cambiados o modificados.

Además, los diseños de motores premium tienen corrientes de arranque más altas que los motores Design B más antiguos, tal vez hasta un 15% más. Algunos motores premium pueden tener corrientes de arranque lo suficientemente altas como para caer en la categoría NEMA Design A. Los diseños más nuevos de NEMA Super Premium podrían tener corrientes de arranque aún más altas, lo que crea la necesidad de una nueva categoría NEMA Design BE donde podría requerirse un arrancador de mayor capacidad.

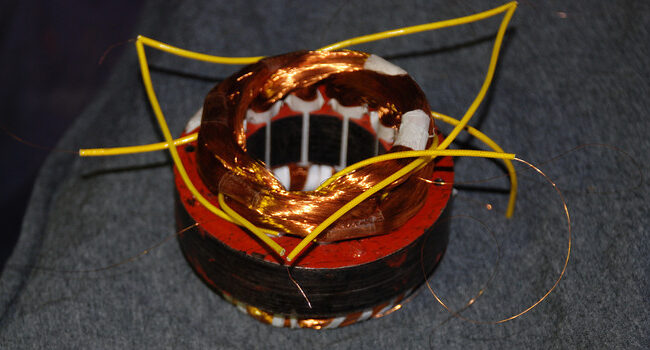

Rebobinado de motores

En ocasiones, un motor de reemplazo no está disponible en el inventario porque es un diseño especial del fabricante original del equipo original (OEM) o porque no hay existencias disponibles. En este caso, puede ser justificado realizar un rebobinado. Los motores pueden ser rebobinados según la norma ANSI/EASA AR100-2020, Práctica Recomendada para la Reparación de Aparatos Eléctricos Rotativos.

Realizado correctamente, este proceso garantizará que el motor mantenga el nivel de eficiencia original proporcionado por el fabricante del motor. Un motor antiguo no puede hacerse más eficiente, por lo que cualquier motor que funcione de manera continua debería ser reemplazado por un diseño eficiente NEMA Premium.

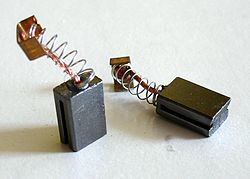

También existen normas de reparación de motores como IEEE 1068-2015, Norma IEEE para la Reparación y Rebobinado de Motores Eléctricos de Corriente Alterna (A-C) en las Industrias del Petróleo, Química y de Procesos, y IEEE P2455 (Borrador), Práctica Recomendada para la Reparación y Mantenimiento de Máquinas Eléctricas de Corriente Continua. Ambas normas están en proceso de revisión o desarrollo.

Cuidar de los repuestos

La mayoría de las instalaciones cuentan con un inventario de motores, especialmente aquellos destinados a aplicaciones críticas. Los siguientes requisitos de almacenamiento están destinados a motores y generadores que no se pondrán en servicio hasta al menos seis meses después de la fecha de envío.

Un almacenamiento inadecuado de motores resultará en una reducción seria de la confiabilidad y posiblemente en fallos. Un motor eléctrico que no se utiliza regularmente y está expuesto a condiciones atmosféricas normales es propenso a desarrollar óxido en los rodamientos; o, las partículas de óxido de las superficies circundantes pueden contaminar los rodamientos.

Si la aislación eléctrica absorbe demasiada humedad, podría provocar un fallo en el devanado del motor. Para mantener seguro el motor mientras se almacena, se debe construir un “envase” de madera para él. Este envase es similar a una caja de exportación, pero en lugar de usar clavos, se deben asegurar los lados y la parte superior a la base de madera con pernos de anclaje. De esta manera, se puede abrir y cerrar la caja varias veces sin dañar el “envase”.

Almacenamiento adecuado de motores

Cuando almacene motores de repuesto, asegúrese de mantenerlos en un lugar limpio y seco, donde la temperatura oscile entre 50 °F y 120 °F, y la humedad relativa se mantenga por debajo del 60%. Si existe la posibilidad de que las condiciones de almacenamiento alcancen el punto de rocío, recuerde conectar y activar los calentadores del espacio del motor (si están disponibles). Es importante medir y documentar la resistencia del aislamiento del devanado (resistencia dieléctrica) cada 30 días durante el almacenamiento. Si la resistencia del aislamiento cae por debajo del requisito mínimo, póngase en contacto con el fabricante del motor para obtener ayuda adicional.

Al instalar motores en maquinaria, asegúrese de que el montaje permita un drenaje y ventilación adecuados. Los desagües y respiraderos deben estar completamente funcionales y posicionados en el punto más bajo del motor. Los motores verticales deben ser almacenados en un lugar seguro y en posición vertical estable. Recuerde mantener el entorno de almacenamiento como se mencionó anteriormente.

Los motores equipados con rodamientos antifricción requieren cuidados específicos durante almacenamientos prolongados, incluyendo la lubricación periódica, de la siguiente manera:

- Para motores con rodamientos de bolas y rodillos (antifricción), gire manualmente el eje del motor cada tres meses y aplique grasa cada seis meses, siguiendo las instrucciones del fabricante.

- Los motores con rodamientos de manga (lubricados con aceite) deben tener el aceite drenado antes del envío. Vuelva a llenar los depósitos de aceite hasta el nivel indicado con el lubricante especificado. Para distribuir el aceite a las superficies de los rodamientos, gire el eje a mano al menos 10 a 15 veces cada mes.

Durante el almacenamiento, asegúrese de que todos los desagües de los respiros estén funcionando correctamente, con los tapones de drenaje retirados. Los motores deben almacenarse de manera que posicione el drenaje en el punto más bajo. Es importante verificar que todos los respiros y los desagües automáticos tipo “T” estén operativos para permitir una adecuada ventilación y drenaje, evitando depender únicamente de las áreas alrededor del eje para estas funciones.

Planificación proactiva de motores

Al igual que con la mayoría de las cosas, los motores tienden a fallar en el tercer turno o durante los fines de semana cuando el equipo principal no está presente. Una buena planificación puede guiar a los trabajadores menos experimentados sobre qué hacer cuando falla un motor específico.

Una simple revisión de todos los motores en las instalaciones y determinar cuáles son críticos y dignos de tener repuestos disponibles es un buen comienzo. Cada motor debería etiquetarse con qué hacer en caso de falla: reparar o reemplazar. Si la instalación no tiene en stock estos motores de respaldo, los distribuidores locales y/o talleres de reparación suelen estar dispuestos a colaborar con la instalación.

La mayoría de las fallas de los motores se deben a daños en los rodamientos o devanados introducidos por fuerzas externas. Cuando se aplican adecuadamente, los motores están diseñados para tener una larga y exitosa vida útil. Comprender la aplicación y el entorno donde se pone en servicio un motor contribuye en gran medida a su longevidad.

Un motor aplicado con éxito puede ahorrar al cliente una cantidad significativa de dinero, no solo en el precio de compra inicial, sino también en el tiempo de inactividad.

Fuente: Motors & Generators