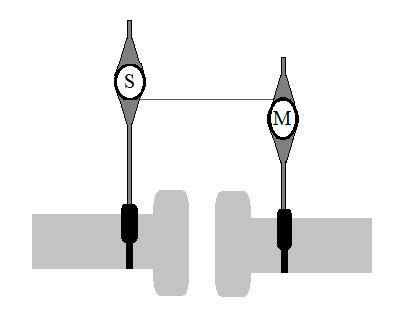

Imagen: alineación de ejes con láser

Casos en el alineamiento

- No hay una medida definitiva para el alineamiento, todo depende del tipo y clasificación de la máquina.

- Una pequeña bomba operando a 900 rpm con un motor de 50 HP requerirá un alineamiento diferente al de un compresor con 3600 rpm.

- Muchos aspectos se deben tener presente al momento de ejecutar un alineamiento

- La velocidad de rotor, el tipo de acoplamiento, número y tamaño de los anclajes del motor, dilatación térmica, cambios dinámicos del alineamiento, tensión de las tuberías, método de alineamiento son entre otros los parámetros a considerar.

- Típicamente, a mayor velocidad del rotor, más preciso debe ser el alineamiento.

- Una máquina girando a 900 rpm puede operar bien con 7 mils de des-alineamiento, pero girando a 3600 rpm es muy probable que causará problemas como ser desgaste de sellos y acoples y falla de los rodamientos.

- El número y tamaño de los pies de anclaje del motor determinarán la selección de tipo de platinas de montaje (lainas) y el método para medir y corregir el desnivel de los pies del motor, en especial si tiene una “pata coja”.

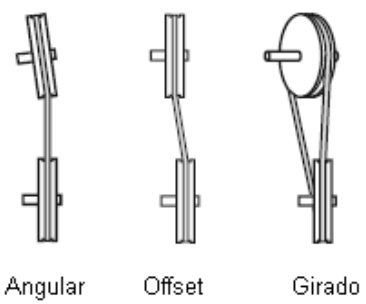

- El tipo de acoplamiento tendrá impacto sobre el juego en el acople y el tipo de des-alineamiento a corregir (offset o angular) lo que hará que la máquina deba ser suplida en sus puntos de sujeción en uno de sus ejes como una forma de corregir ese desalineamiento.

- Los cambios por la dilatación térmica y el alineamiento dinámico son probablemente los efectos más ignorados en un alineamiento.

- Cambios de temperatura, torque del rotor, cargas del generador, dilatación o contracción de las tuberías y presiones de descarga son factores que harán variar el alineamiento.

- Tensiones en las tuberías producto de una mala instalación o modificaciones posteriores en el diseño pueden forzar cambios en el alineamiento dentro de la carcaza de una bomba o compresor.

- Estos cambios ocurren entre los rodamientos al interior de la máquina forzando condiciones de precarga en los rodamientos.

- Si es bastante severo provocará síntomas similares al desbalanceo con altas vibraciones.

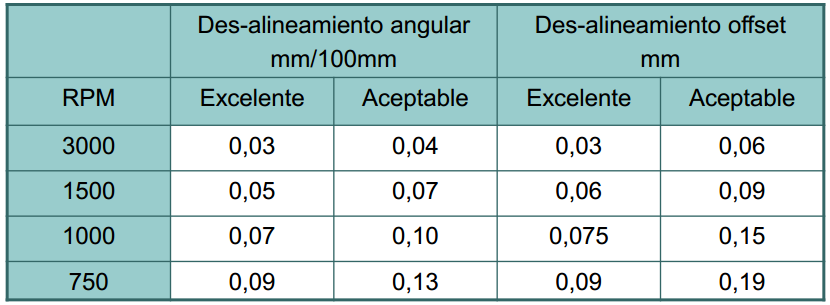

Un ejemplo de tolerancias

- La decisión final de la tolerancia del alineamiento debe ser producto de un análisis del tipo de máquina y nivel de criticidad.

- Las tolerancias angulares y offset se focalizan en los acoples y la velocidad no es único de los factores, hay otros que considerar.

- Un alineamiento considerado excelente de acuerdo al acoplamiento, si existe un mal alineamiento en la base de la máquina esto repercutirá negativamente en los rodamientos.

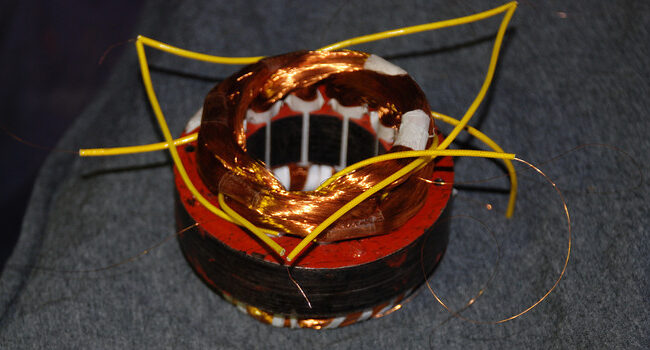

- También hay que considerar las holguras internas de los rodamientos y la holgura entre el rodamiento y su caja. Si por efecto del alineamiento se pierden habrá problemas con la lubricación, se crearán precargas o deflexión en el eje.

Pasos en el alineamiento

- Todo equipo que va a ser alineado debe estar asegurado (o desconectado) y señalizado.

- Asegurarse que toda la suciedad, grasa y oxidación son removidos de la base y de las patas de la máquina. Reemplace las lainas oxidadas. Revise el equipo completo y retire todo elemento extraño de él.

- Rellene los agujeros o imperfecciones que puedan aparecer en la base, en especial donde el equipo es apernado.

- Vea que tiene acceso a todos los puntos del equipo que tienen relación con el alineamiento, en caso contrario evalué que es menos costoso mover.

- Si la máquina tiene acople flexible no habrá mayores problemas para efectuar las correcciones necesarias.

- Para acoples rígidos las tuercas deben ser aflojadas de tal forma que cada eje pueda moverse sobre su eje de rotación.

- En caso que no se puedan aflojar por tener pernos cortos o bien algo lo impide, el acople debe ser retirado para efectuar las lecturas.

- Una vez que todos los desalineamientos están expuestos se fijan a la máquina los elementos de medición.

- La forma de sujeción depende del tipo de acoples y rotación de los ejes.

- Las lecturas sobre el des-alineamiento son referidas en cuatro parámetros: offset vertical, offset horizontal, ángulo vertical y ángulo horizontal.

- Basado en esas lecturas se ejecutan los movimientos necesarios para corregir el des-alineamiento. Se recomienda primero hacer las correcciones en el plano horizontal.

- Ejecutar movimientos gruesos primero y después los finos para llegar a la tolerancia permitida.

- Una vez alcanzada la tolerancia se aprietan las tuercas con el torque recomendado.

- Tome las lecturas finales y asegúrese que nada se movió y realice la documentación.

- Retire los instrumentos de medición, ejecute los re-ensambles necesarios en los acoplamientos, retire las señales y conecte el equipo.

Las correas

- Asegurando un correcto alineamiento de las poleas, se reducirá el ruido y las vibraciones y se minimizará el desgaste de las poleas y las correas

- Estas reducciones se transformarán en extender la vida útil de la máquina y un menor consumo de energía.

Considerando el equipo completo

- La única forma correcta de expresar la tolerancia del alineamiento es en términos de las condiciones de alineamiento en el acople.

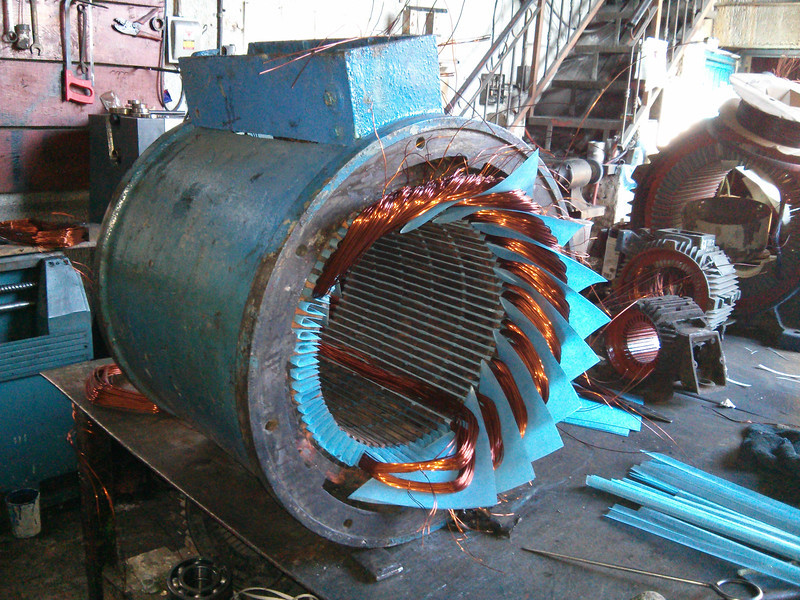

- Un excelente alineamiento de las líneas de centro de los ejes de rotación no garantizan la ausencia de vibraciones porque aún pueden haber componentes rotatorios des-balanceados, resonancia, turbulencia y cavitación, des-ajustes mecánicos o vibraciones de una máquina vecina que interfiere con la máquina en análisis a través de las fundaciones o tuberías.

- Pero el des-alineamiento de los ejes de rotación es una de las causas principales de daño para la maquinaria.

- Aún si se cuenta con un acople flexible de muy buena calidad, esto no libera de efectuar el alineamiento dentro de las tolerancias.

- La razón principal por que los buenos acoples flexibles permiten mayores des-alineamientos que los recomendados para las máquinas. Esto es para permitir que estas máquinas deliberadamente se desalineen en el estado de reposo (frías) y detenidas para permitir cambios anticipados que ocurrirán en las condiciones de alineamiento cuando las máquinas se pongan en funcionamiento y alcancen las condiciones estables de trabajo (calientes).

- Alinear centro a centro sin prestar atención a la dilatación térmica provocará altos gastos en mantenimiento del equipo. Para evitar este problema el acople debe ser con espaciadores.

por Fernando Espinosa Fuentes, Universidad de Talca