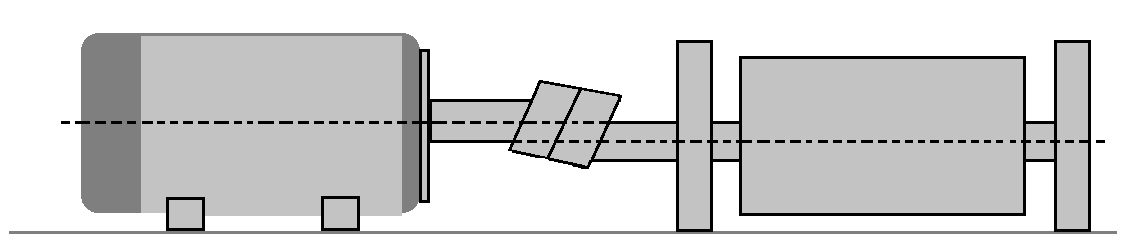

Imagen: desalineación paralela

Indicaciones de una alineación defectuosa

- El eje se fisura o rompe en la unión del rodamiento o cerca de ella.

- Temperaturas elevadas en los rodamientos o cerca de ellos. Grasa caliente.

- Frecuente daño de acoplamientos.

- Falla prematura de rodamiento, eje, o acoplamiento.

- Cierto tipo de acoplamiento flexible tendrá temperaturas altas o se calentará despues de su parada. Si el acoplamiento es elastomérico, busque polvo de goma dentro del acoplamiento.

- Excesivas pérdidas de grasa en los rodamientos.

- Bulones sueltos o rotos en acoplamiento. Usualmente por ajuste inapropiado, agravado por condición de desalineación.

- Condición de “Pata floja”en carcaza agravada por condición de desalineación.

LOS 4 PUNTOS QUE SE NECESITAN PARA ASEGURAR UN BUEN ALINEAMIENTO

1. Entrenamiento / Capacitación

No solo de técnicos, sino tambien de gerentes y capataces. Para que tengan cabal entendimiento de las consecuencias de un mal alineamiento. Si solo hay tiempo para explicar el como o el porque, debería explicarse primero el porqué, asi la gente tendrá la motivación para buscar la capacitación en caso de que ésta no haya sido suficiente.

2. Herramientas

Comprar un sistema de alineacion es un buen paso inicial, pero solo esto. El equipo medirá desalineación pero no corregirá los problemas existentes. Estas herramientas incluyen equipo para mover las máquinas, para medir si el eje se encuentra pandeado, software que sugiera acciones, pero que tambien contemple alternativas cuando las acciones sugeridas son imposibles, etc..

3. Tiempo

Este parece ser el problema más común cuando se trata de alinear. El personal debe contar con el tiempo necesario para realizar una alineación exitosa, aún a costa de Operaciones insistiendo en la inmediata puesta en marcha de la máquina.

4. Inspiración

¿Cuales son las circunstancias bajo las cuales operan los técnicos de mantenimiento? Esta es la primera pregunta a hacerse. ¿Tienen equipo adecuado para hcer el trabajo?, ¿se les ha preguntado si quieren usar ese equipo?, ¿Tienen la capacitacion para operarlo?, ¿Toman ellos la decisión de cuando, como y con que hacer el trabajo, ¿se ha llevado un buen registro escrito de quien, cuando y cuantas cuñas se usaron para hacer la última alineación?, etc., etc., etc.

LOS 8 PASOS BASICOS PARA ALINEAR MAQUINARIA

Paso 1: Procure las herramientas que necesita y capacite a su personal. Si su personal técnico no ha tenido entrenamiento previo de 24 a 40 horas de clase en aula es necesario.

Paso 2: Obtenga información acerca del equipo que va a alinear.

Paso 3: Trabaje con las normas de seguridad industrial pertinentes. Bloquee el equipo, avise a los canales correspondientes.

Paso 4: Haga comprobaciones preliminares. Equipo, carcaza, base, etc.. Si es necesario haga correcciones preliminares preparatorias.

Paso 5: Mida el desalineamiento. Asegurese que los bulones de la base esten bien ajustados.

Paso 6: Corrija la condición de desalineamiento.

Paso 7: Preparese a operar la máquina. Candados de seguridad, grasa.

Paso 8: Realice la partida de la máquina y asegurese de que esta operando satisfactoriamente.

CONSIDERACIONES GENERALES SOBRE ALINEACION

1. Tiene que haber al menos una persona en la Organización que esté dispuesta a encabezar el movimiento de mejoramiento de la Calidad.

2. Cuando un equipo necesita reparaciones el Departamento Mantenimiento debe estar a cargo. No el Departamento Operaciones.

3. La educacion secundaria o universitaria puede ser excepcional, pero no prepara los técnicos para desempeñarse en la Industria.

4. Debe haber implementado un mecanismo para felicitar a los que trabajan bien y tambien para que los que trabajaron mal rehagan su trabajo.

5. Es importante para la gente sentir que su contribución es valiosa para la compañía.

6. La Industria, en general, no se prepara para desempeñarse al largo plazo (sino preguntese cuanta gente en el departamento matenimiento tiene mas de 40 años y cuantos tiene menos.

7. La instalación de equipo nuevo se hace frecuentemente en forma incorrecta.

8. Cualquier capacitación debe ser inmediatamente seguida con trabajo que cubra el material que se vió en el curso.

9. Sea explícito en cuanto al trabajo que tiene que ser hecho y favorezca cualquier deseo que se manifieste tendiente a mejorar lo que se requirió.

DISTINTOS TIPOS DE HERRAMIENTAS PARA LINEAR EJE

Existen dos tipos de Sensores y Herramientas de medición, Mecánicos y Electrónicos

Mecánicos

- Cintas Métricas y Reglas

- Sondas tipo “cuña”

- Calibres de deslizamiento

- Micrómetros

- Indicadores de Aguja

- Herramientas de alineación Optica

Electrónicos

- Sondas de Proximidad

- Transformadores Diferenciales Variables Lineales

- Codificadores Opticos

- Detectores Laser

- Interferómetros

- Dispositivos de Carga acoplada (CCD)