Correcta alineación del eje

Una parte importante de mantener el equipo funcionando sin problemas implica el mantenimiento regular, garantizando la lubricación y la alineación adecuada.

Cuando los ejes o las correas están desalineados, aumenta drásticamente el riesgo de un costoso y no planificado tiempo de inactividad de la máquina. La desalineación también daña sellos y acoplamientos. Los problemas de lubricación a menudo se pueden atribuir a sellos que se han visto comprometidos por la desalineación del eje o la correa. El simple hecho de reemplazar un sello no garantiza las futuras fallas del mismo y la pérdida de lubricante asociada; solo corregir la desalineación resolverá el problema.

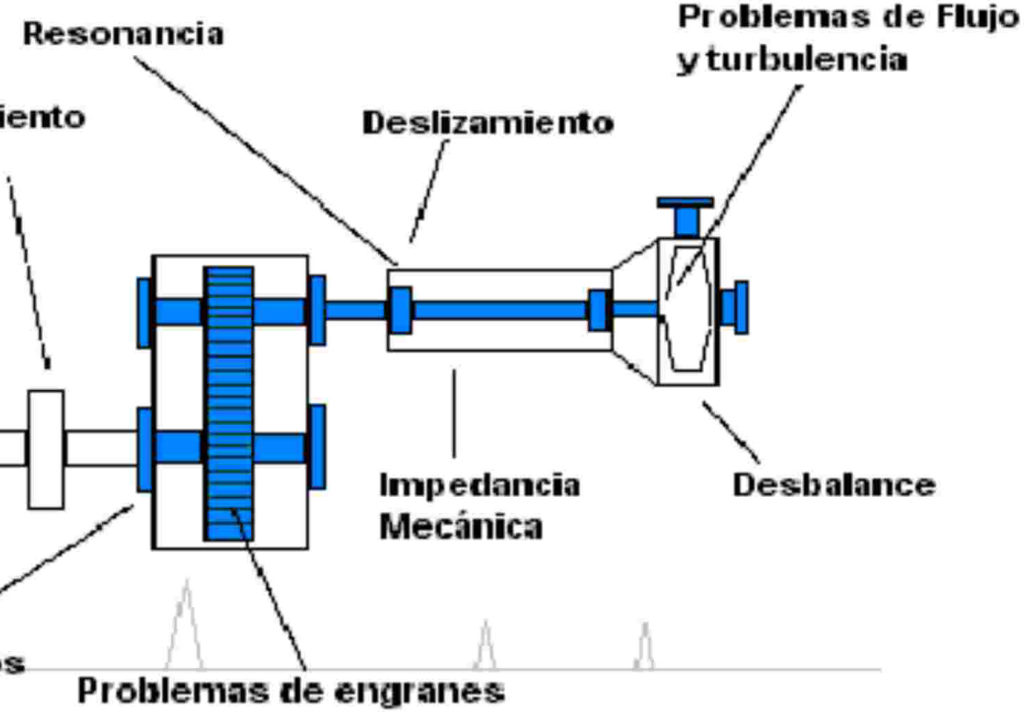

No alinear correctamente los ejes o las correas aumentará la cantidad de tensión en las unidades, lo que resultará en una variedad de problemas potenciales, tales como:

- Mayor fricción, lo que resulta en un desgaste excesivo, un consumo excesivo de energía y la posibilidad de una avería prematura del equipo.

- Desgaste excesivo de rodamientos y sellos, lo que también provoca fallas prematuras.

- Fallo prematuro del eje y del acoplamiento.

- Fugas excesivas de lubricante en el sello.

- Fallo en el acoplamiento y en los pernos de cimentación.

- Mayor vibración y ruido.

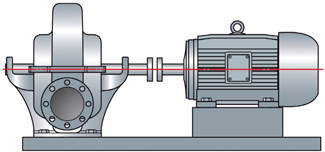

Desalineación del eje

La desalineación del eje es responsable de hasta el 50% de todos los costos relacionados con las averías. La alineación precisa de los ejes puede evitar una gran cantidad de averías y reducir gran parte del tiempo de inactividad no planificado producto de la avería, el cual resulta en una pérdida de producción. En el desafiante entorno actual de reducción de costos y optimización de activos, la necesidad de una alineación precisa de ejes es fundamental.

Alineación correcta

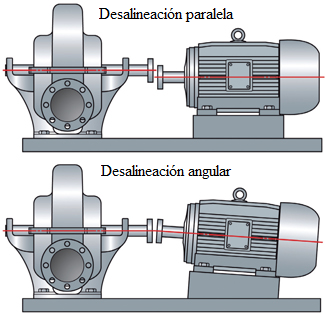

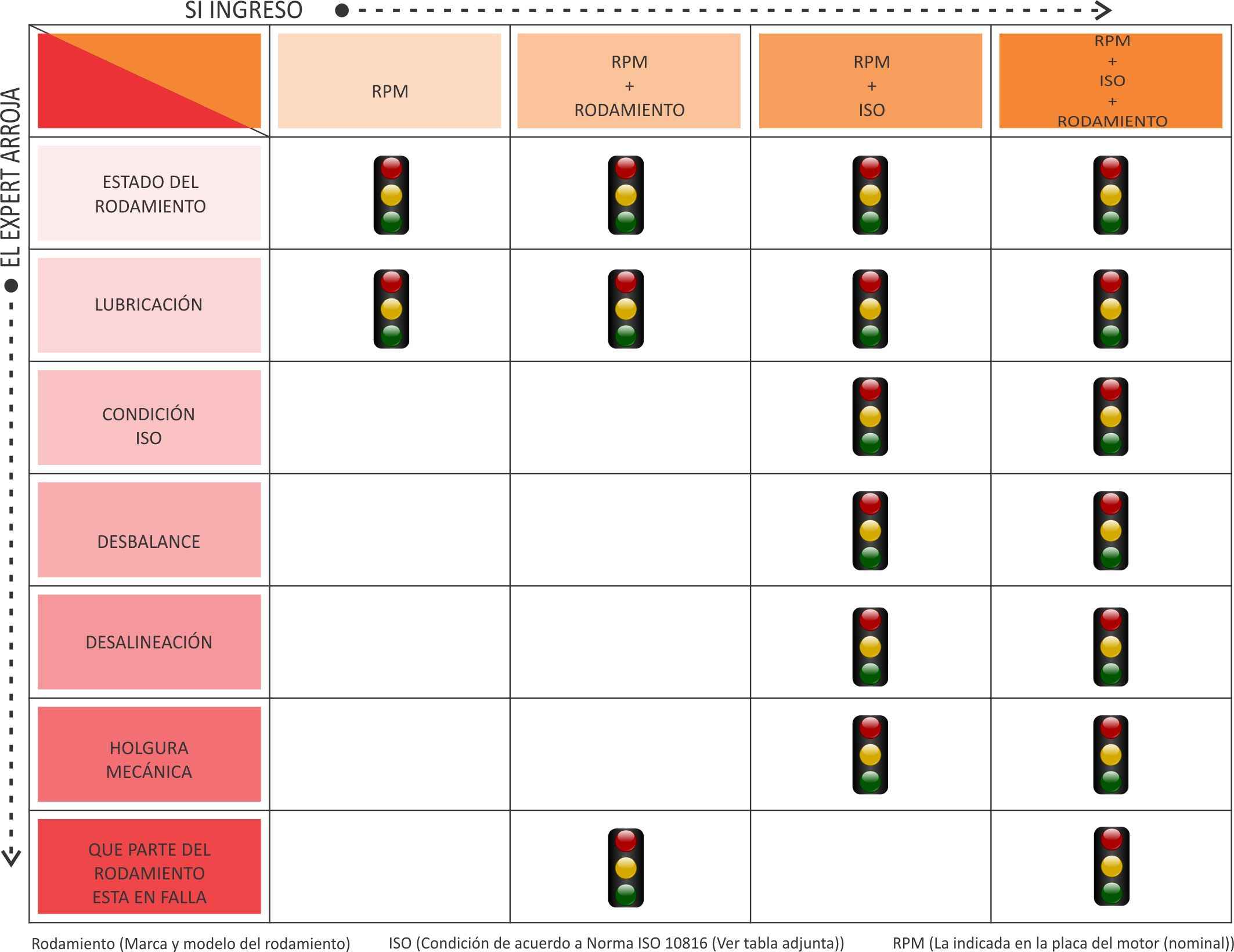

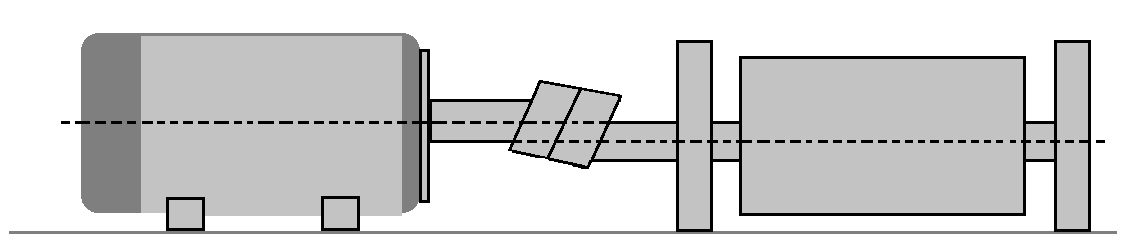

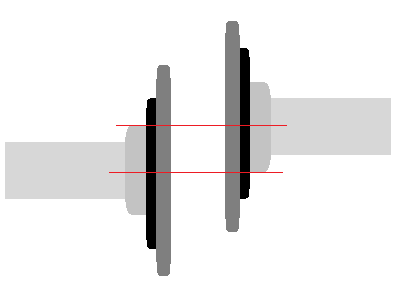

Las máquinas deben alinearse tanto en el plano horizontal como en el vertical. La desalineación puede ser paralela o angular, o una combinación de ambas.

Con la desalineación paralela, las líneas centrales de ambos ejes corren paralelas entre sí, pero están desplazadas. En la desalineación angular, los ejes corren en ángulo uno con el otro.

Tipos de desalineación del eje

La desalineación paralela puede ser horizontal o vertical. En la desalineación horizontal, los ejes se encuentran desalineados en el plano horizontal, mientras que la desalineación vertical se refiere a la desalineación de los ejes en el plano vertical. La desalineación horizontal paralela se produce cuando el eje del motor se aleja horizontalmente del eje de la bomba, pero ambos ejes siguen funcionando en el mismo plano horizontal y paralelo. La desalineación vertical paralela ocurre cuando el eje del motor se mueve verticalmente lejos del eje de la bomba, pero ambos ejes aún operan en el mismo plano vertical y paralelo.

Del mismo modo, la desalineación angular puede ser horizontal o vertical. La desalineación angular horizontal ocurre cuando el eje del motor está en ángulo con el eje de la bomba, pero ambos ejes aún funcionan en el mismo plano horizontal. En cambio, la desalineación vertical angular ocurre cuando el eje del motor está en ángulo con el eje de la bomba, pero ambos ejes aún operan en el mismo plano vertical. Pueden ocurrir casos graves de desalineación como resultado de una desalineación paralela, una desalineación angular o una combinación de los dos.

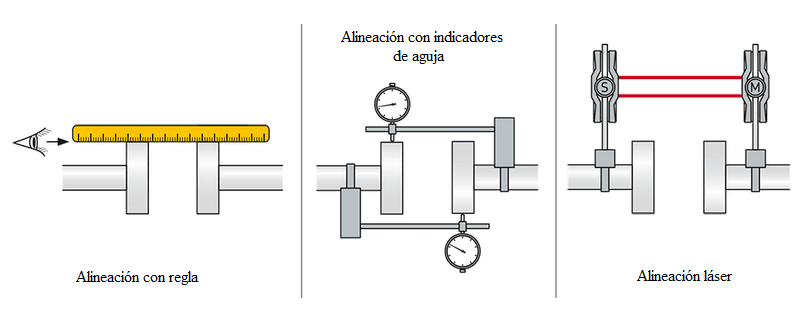

Corrección de la alineación del eje

Los métodos de alineación tradicionales que aún se usan comúnmente en la actualidad incluyen la inspección visual combinada con una regla. La regla se coloca sobre dos rodamientos que sostienen uno o más ejes, mientras que el inspector de mantenimiento evalúa visualmente si los componentes están correctamente alineados o no. Este método tiene la ventaja de ser rápido y relativamente fácil, no obstante resulta muy impreciso y no produce el grado exacto de precisión que requiere la maquinaria.

Otro método tradicional es el de los indicadores de aguja. Si bien ofrece un mayor grado de precisión, también presenta desventajas. No solo requiere un alto nivel de habilidad técnica, sino que también consume mucho tiempo llevar a cabo el procedimiento.

Además, los indicadores de aguja no proporcionan valores en tiempo real que permitan a los técnicos medir y lograr la alineación correcta en simultáneo. Estos indicadores se quitan y luego se vuelven a colocar después de que se completa cada ajuste de alineación. Como resultado, el proceso para obtener mediciones críticas, como valores en pies y valores de acoplamiento, puede ser largo. Los valores de pies indican si el pedestal o la base sobre la que descansa la máquina está suelta o comprometida de alguna manera. Los valores de acoplamiento indican la integridad del mismo.

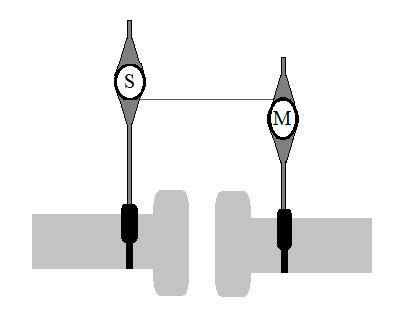

Otro método de alineación es el de los equipos de alineación láser. En términos generales, son rápidos, precisos, fáciles de usar y solo requieren una única instalación. Además, brindan una precisión consistentemente mejor que los indicadores de aguja y no requieren habilidades especiales. Estos equipos generalmente constan de dos unidades, cada una capaz de emitir un rayo láser preciso y detectar el rayo láser de su compañera. Además, cuentan con un dispositivo de control de mano.

El equipo se monta de forma segura en los ejes mediante soportes magnéticos y / o una cadena magnética. Para ejecutarlo, el operador activa el instrumento a través del dispositivo de control de mano y cada unidad emite una línea láser precisa proyectada sobre el detector de la otra unidad. Una pantalla en el dispositivo de control proporciona valores de acoplamiento y pies en tiempo real durante el proceso de alineación, evitando la necesidad de quitar y reinstalar las unidades de medición después de cada ajuste de alineación. Además, estos equipos documentan los valores, los cuales pueden descargarse a una computadora y usarse como punto de referencia para futuras inspecciones de alineación.

Los equipos de alineación láser más avanzados vienen con un proceso de alineación paso a paso incorporado, desde la preparación, inspección y evaluación hasta la corrección, generación de informes y análisis. Algunos modelos también ofrecen una base de datos única para almacenar datos sobre inspecciones visuales de fugas de aceite, nivel de aceite, estado de los pernos de cimentación e indicaciones de desgaste.

Los métodos de alineación por láser representan una mejora notable con respecto a los métodos tradicionales. Un dispositivo de alineación de ejes impulsado por láser permite ajustar la alineación con mucha más velocidad y precisión que los métodos tradicionales descritos anteriormente. Hay muchos dispositivos disponibles en el mercado, con diferentes grados de sofisticación y precios.

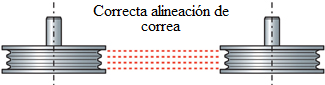

Alineación de correas o poleas

La alineación de la correa o de la polea también es una tarea de mantenimiento importante y, cuando se realiza correctamente, puede evitar paradas no planificadas y lograr ahorros de costos considerables. Debido a que la alineación de la correa depende de la alineación correcta de las poleas en las que opera la correa, la alineación de la correa y de la polea generalmente se consideran como un único proceso. La alineación de las correas implica alinear las correas de una manera que resulte en el menor desgaste y la menor pérdida de energía. En la práctica, esto significa que las ranuras de las poleas están alineadas entre sí.

Consecuencias de la desalineación de la correa

Al igual que la desalineación del eje, la desalineación de la correa puede resultar en una amplia gama de consecuencias perjudiciales y a veces peligrosas, como lo son:

- Reducción de la eficiencia de la máquina.

- Mayor desgaste de poleas y correas.

- Mayor fricción.

- Consumo energético excesivo.

- Mayor ruido y vibración.

- Fallo prematuro de rodamientos y correas.

A menos que se corrija la desalineación, es probable que una nueva correa de repuesto se gaste rápidamente. El funcionamiento continuo en un estado desalineado también aumentará el desgaste de las propias poleas, así como de sus ejes y rodamientos.

Mantener las correas en la alineación adecuada es tan importante como alinear los ejes. Por esa razón, los dispositivos de alineación láser para correas son una parte esencial dentro de las herramientas de mantenimiento. Estos equipos constan de dos componentes, una unidad emisora de láser y un receptor 3-D. La herramienta utiliza guías en V junto con potentes imanes que se fijan rápidamente en la ranura de la polea para facilitar su alineación, incluso si tienen anchos desiguales o caras diferentes.

Naturaleza de la desalineación

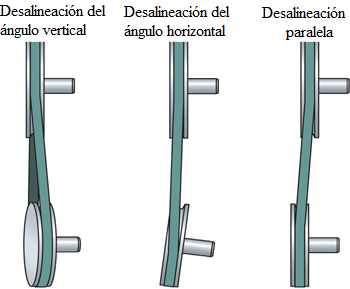

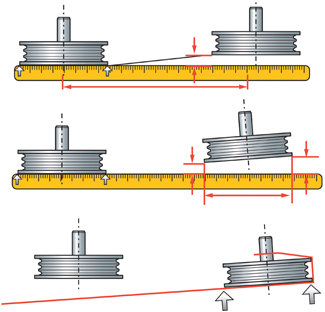

Al igual que con la desalineación del eje, existen varios tipos de desalineación de la correa. En la práctica, a menudo se encuentra simultáneamente una combinación de ellos. Por esta razón, es importante que un instrumento de alineación diagnostique y detalle la naturaleza de la desalineación. Las siguientes ilustraciones muestran los tres tipos diferentes de desalineación de la correa.

La desalineación del ángulo vertical o desalineación torcida ocurre cuando una de las poleas tiene un error angular con respecto al plano del ángulo vertical. Esto generalmente se debe a un posicionamiento incorrecto de la máquina y se puede corregir levantando las patas delanteras o traseras del motor al que está acoplada la polea, dependiendo de la dirección del error del ángulo vertical. Esto se diferencia de la alineación del eje en que uno nunca mueve ambos pies en dirección vertical para alcanzar el resultado deseado.

La desalineación del ángulo horizontal ocurre cuando el impulsor y la unidad impulsada no están paralelos entre sí. El posicionamiento incorrecto de los componentes, como el motor, generalmente puede causar este tipo de desalineación. La desalineación del ángulo horizontal generalmente se puede corregir moviendo las patas delanteras o traseras hacia adelante o hacia atrás sobre sus guías, dependiendo de la dirección del error del ángulo horizontal, para girar el motor alrededor de su centro.

La desalineación paralela es la forma menos compleja de desalineación. A menudo se debe a un posicionamiento incorrecto del motor a lo largo de su eje, colocado demasiado adelante o demasiado atrás en comparación con el otro eje. Otra causa puede ser el posicionamiento incorrecto de las poleas en su respectivo eje, en este caso una de las poleas debe ajustarse en el eje.

Métodos de alineación de correa

Al igual que la alineación del eje, se pueden usar métodos visuales tradicionales como los mencionados anteriormente o el método láser.

Como se ha explicado, la principal ventaja de los métodos tradicionales es el tiempo limitado necesario para el ajuste, aunque el uso de una regla lleva más tiempo que la evaluación visual por sí sola. La principal desventaja es la falta de precisión. Por ejemplo, algunos fabricantes de correas recomiendan una desalineación máxima de 0,5 grados o incluso 0,25 grados, lo cual es difícil de lograr mediante la evaluación visual. Estos métodos tradicionales presentan un gran margen de error, lo cual es inaceptable para la alineación precisa de poleas.

Medición de la desalineación paralela y angular con una regla

Como ya se ha dicho, un equipo de alineación láser permite ajustar la alineación con mucha más velocidad y precisión que los métodos tradicionales. Los sistemas disponibles en el mercado se pueden clasificar de acuerdo con la forma en que los dispositivos están conectados a la polea y la forma en que se alinean. Generalmente, hay dos grupos, los que alinean la cara de las poleas y los que alinean las ranuras de las poleas.

La mayoría de los productos en el mercado utilizan la cara o el lateral de la polea como referencia para alinear las poleas y las correas. La ventaja de este método es que se puede utilizar para tipos de correas distintas de las correas trapezoidales, como es el caso de las correas de distribución. Sin embargo, las correas trapezoidales comprenden la mayoría de correas que se encuentran en el mercado, especialmente en aplicaciones industriales. La principal desventaja es que la cara de la polea es el único punto de referencia. Esto significa que solo las caras de las poleas están alineadas entre sí. Este método da como resultado diversos grados de precisión cuando las poleas son de diferentes espesores, marcas o tipos (por ejemplo, una polea de una sola correa y una polea de múltiples correas).

Los productos que se alinean utilizando las ranuras de las poleas en las que pasa la correa tienden a proporcionar niveles de precisión sustancialmente más altos independientemente del grosor, la marca o el tipo de poleas.

Pata floja

“Pata floja” es una condición en la que uno de los pies de la máquina no se apoya en la placa base. Es una de las causas más comunes de desalineación, por lo que uno de los primeros pasos a seguir en una verificación de alineación es evaluar la base del equipo y emplear una herramienta de alineación de ejes adecuada para identificar y corregir posibles condiciones de pata floja. Algunas herramientas de alineación guiadas por láser tienen una capacidad de operación con la pata floja que guía al usuario a través de los procedimientos correctivos. Por lo general, las placas de ajuste se pueden utilizar para devolver las máquinas a la alineación vertical y horizontal.

Los rodamientos fuera de escuadra con sus alojamientos son otra causa común de desalineación. A menudo, una condición de desgaste, el rodamiento fuera de escuadra y / o su alojamiento deberán ser corregidos o reemplazados para que las máquinas vuelvan a alinearse.

Mantener una alineación correcta

Una vez que se detecta, analiza y corrige la desalineación, un programa continuo de mantenimiento de la alineación es importante para mantener las operaciones funcionando sin problemas. Como parte de este mantenimiento, se deben realizar verificaciones de alineación para documentar las condiciones de alineación antes de retirar una máquina del servicio. Esto brinda a los usuarios la capacidad de instalar máquinas nuevas o reconstruidas con los mismos valores de alineación adecuados. Además, un programa de mantenimiento debe incluir verificaciones periódicas para verificar que las condiciones aún estén dentro de la tolerancia.

Seguir estos sencillos pasos para detectar, corregir y mantener la alineación adecuada del eje y de la correa puede evitar costosos tiempos de inactividad no planificados. Afortunadamente, existe una gama de opciones modernas de alineación láser disponibles para hacer que este proceso sea más fácil que nunca.

Basado en el artículo de Mark Ely y Karl Vietsch

Link: https://www.flowcontrolnetwork.com/maintenance-safety/article/15555626/the-importance-of-shaft-alignment