Cómo encontrar el convenio adecuado para evitar vibraciones y facilitar la inserción.

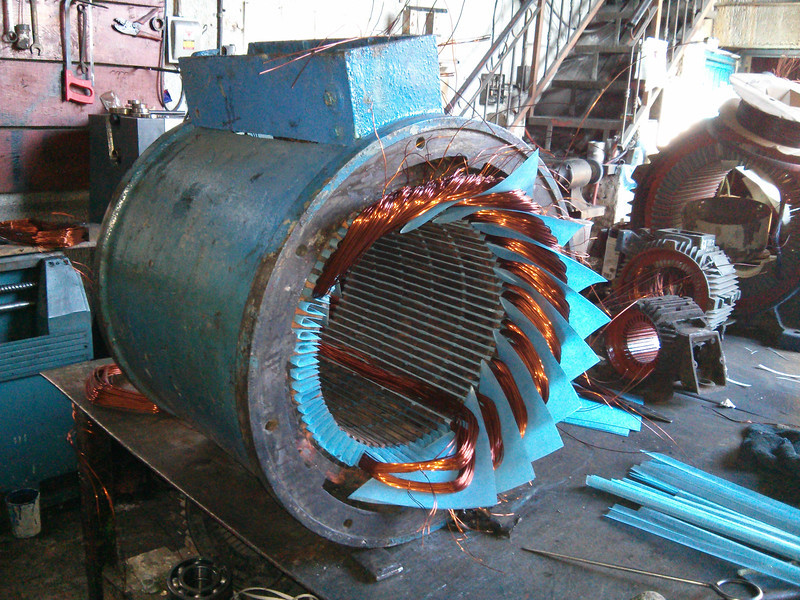

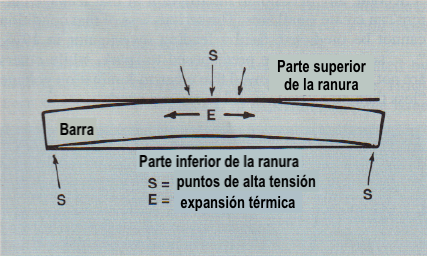

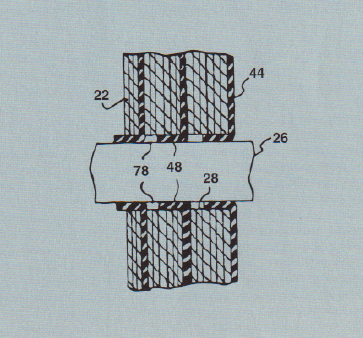

Figura 1. Durante el arranque del motor, la parte superior de una barra del rotor se calienta mucho más que la parte inferior, lo que resulta en una fuerza que tiende a doblar la barra en un arco. La presión sobre las láminas de restricción en el centro del núcleo puede causar daños.

En un motor de jaula de ardilla, cada diseño de rotor representa un trabajo o acuerdo entre dos extremos. El dilema, tanto en el diseño como en los procesos de fabricación, consiste en adecuar las barras del rotor lo suficientemente ajustadas en las ranuras para eliminar la vibración y controlar diversas fuerzas; con la finalidad de evitar fallos por fatiga en el servicio. Al mismo tiempo, se ajusta, lo suficientemente holgado, para permitir la inserción de las barras en las ranuras durante el ensamblaje (o su reemplazo, en caso de tratarse de una reparación) sin dañar las barras o las laminaciones.

Figura 2.

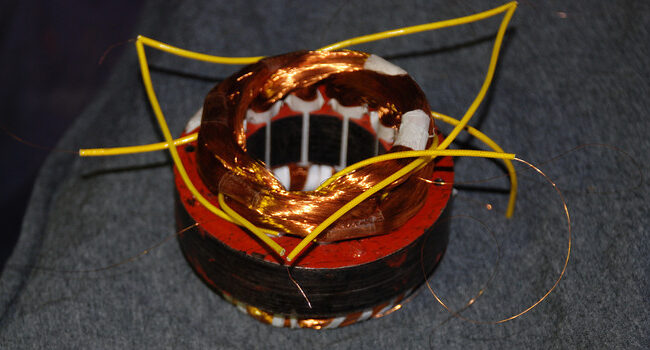

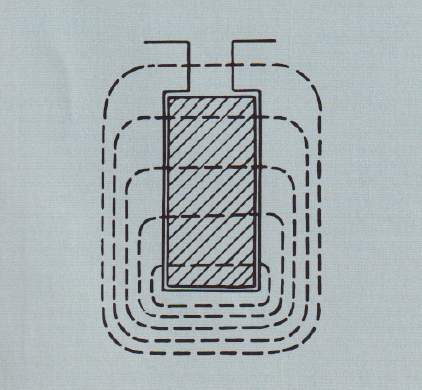

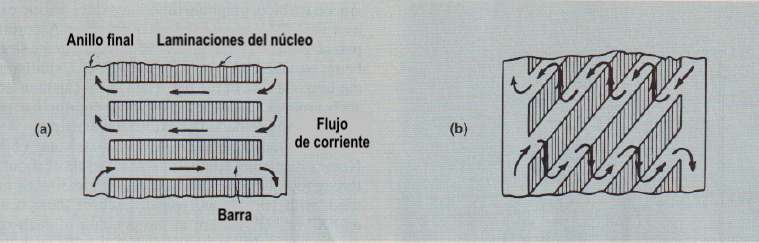

Así como las líneas de flujo magnético enlazan las barras del rotor y las laminaciones, parte de la corriente que fluye en las barras se “filtrará” hacia las laminaciones para expandirse entre las barras.

Las barras conductoras de corriente alcanzarán una temperatura más alta que el acero de las laminaciones y, por lo tanto, experimentarán cambios de mayor dimensión durante el calentamiento y el enfriamiento y, el arranque y el funcionamiento; lo que hace que las barras se desplacen hacia adelante y hacia atrás en el núcleo. La diferencia en la expansión térmica entre las áreas superiores e inferiores de las barras, se produce por una fuerza adicional que tiende a reducir el contacto entre las barras y las ranuras. Durante la aceleración, la porción superior lleva la mayor parte de la corriente alta a baja velocidad que, por consecuencia, se calienta mucho más (al inicio) que la porción inferior.

La barra se expande axialmente en la parte superior, más que en la inferior, lo que la obliga a doblarse y, en ocasiones, rompe las puntas de las láminas restrictivas en el centro del núcleo, como se muestra en la Figura 1. Este efecto, a menudo, se agrava al reducir el área superior de la barra para aumentar la resistencia y el par de aceleración. Las barras también están sujetas a la fuerza centrífuga y la vibración mecánica. Todas estas fuerzas tienden a aflojar el contacto estrecho entre la superficie de la barra y la ranura.

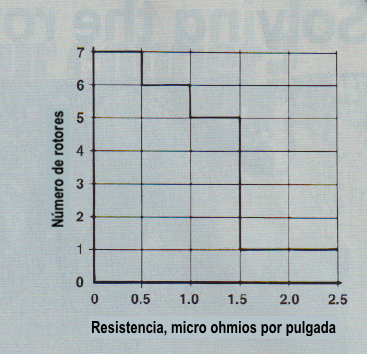

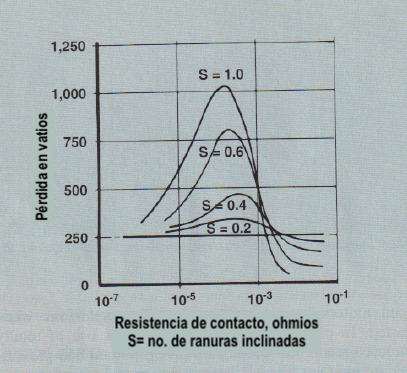

Así como el flujo de fuga magnética enlaza las barras del rotor y los dientes de la ranura (Figura 2), también ocurre una fuga de corriente. Tanto las barras como las laminaciones, son conductores eléctricos que están en contacto con varios puntos alrededor de la periferia de la ranura. En cualquier rotor, ya sea fundido o no, la resistencia eléctrica entre las barras y el núcleo no es ni predecible ni controlable y puede variar ampliamente (ver Figura 3 y 4).

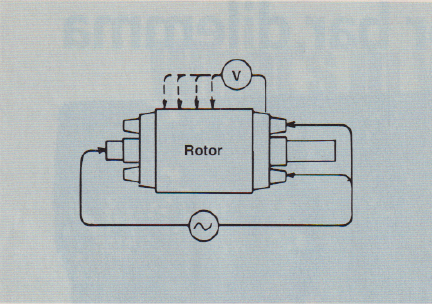

Figura 3. Configuración de prueba utilizada para evaluar la resistencia eléctrica entre las barras de la jaula del rotor y las ranuras en un rotor fundido

Figura 4. Aquí se evidencia una amplia variación en la resistencia de barra a ranura, evaluada mediante el método de la Figura 3 (rotores de aluminio fundido, de 1.5 a 30 hp).

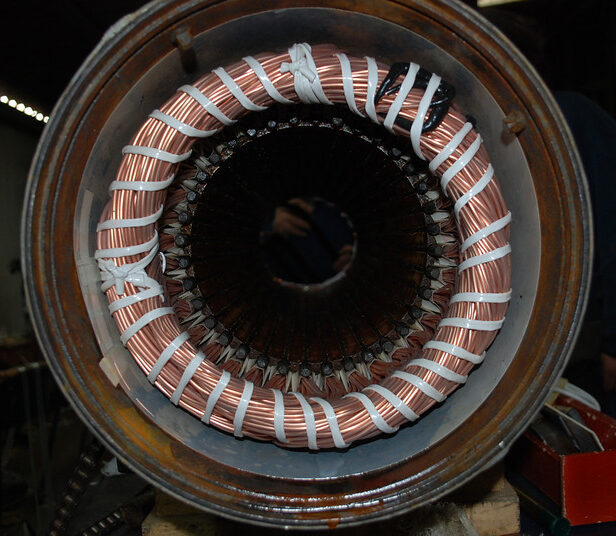

En consecuencia, cierta corriente fluirá entre las barras adyacentes y circulará dentro de las laminaciones. Como se indica en la Figura 5, este efecto se ve ampliado al inclinar la jaula del rotor, como es común en motores pequeños. Esta “fuga” de corriente tiene varios efectos poco deseables. En primer lugar, contribuye a la pérdida eléctrica general en el rotor (ver Figura 6). Los puntos de contacto son lo suficientemente pequeños como para que, incluso con corriente baja, el calentamiento localizado pueda causar cierto grado de “soldadura por resistencia” entre la barra y la ranura (Figura 7).

Figura 7. En el lateral de la barra de motor grande con una jaula de rotor de aleación de cobre, se pueden observar dos efectos de la holgura. Las marcas verticales son producto del contacto vibratorio con los bordes de las laminaciones; las áreas oscuras son marcas de soldadura de pequeños arcos entre la barra y la ranura. La barra dañada sólo pudo ser retirada de la ranura con máquina. – Foto de archivo de Electrical Apparatus

En segundo lugar, cualquier interrupción de esa fuga de corriente, puede crear pequeños arcos eléctricos. La gravedad de esa condición no se puede predecir. Como afirmó un investigador destacado en 1998, “… algunos motores están predispuestos a generar chispas, mientras que otros no lo están”. Un estudio demostró que un voltaje “inferior a 300 V/mil” entre la barra y la laminación podría generar una chispa.

Figura 5. Sin inclinación (a), la corriente del rotor está en gran parte confinada a las barras. La inclinación aumenta las corrientes “de fuga” que involucran las laminaciones (b), aumentando las pérdidas de corriente parásita como se muestra en la Figura 6.

En algunas máquinas, el arco eléctrico entre la barra y la ranura es visible como un “anillo de fuego”, durante la aceleración, cuando las corrientes del estator y del rotor son mucho más altas que a velocidad máxima. Dicha situación, representa una preocupación en áreas peligrosas de Clase 1/Zona 1 donde tales chispas podrían encenderse en una atmósfera explosiva. Este riesgo ha sido ampliamente investigado. No es sorprendente que el peligro aumente con las corrientes y voltajes del rotor involucrados. La alta corriente del estator, durante el arranque, va acompañada de una alta corriente del rotor (la densidad de corriente en las barras puede superar los 5,000 amperios por pulgada cuadrada) y altos voltajes de extremo a extremo de las barras. El arco entre la barra y la ranura desaparece una vez que el motor alcanza la velocidad, cuando esas corrientes y voltajes disminuyen en un 80%-85%.

En muchas aplicaciones, la energía térmica liberada por tales chispas es insuficiente para encender la atmósfera. Sin embargo, esto es difícil de predecir. En experimentos, algunos motores grandes y abiertos han causado explosiones espectaculares al arrancar. En áreas clasificadas, la seguridad dicta el uso de máquinas completamente cerradas: a prueba de explosiones, purgadas y presurizadas o llenas de gas inerte. Cualquier medida de diseño y fabricación tomada para eliminar el chisporroteo del rotor, no sólo es difícil de demostrar en términos de efectividad, sino que tampoco necesariamente durará indefinidamente.

Remedios para el chisporroteo

Para abordar estos problemas, se han desarrollado varios métodos que permitan aislar eléctricamente las superficies de las barras y la pared de la ranura. Hace décadas, los fabricantes solían recubrir cada barra con una funda de metal delgada en el lado exterior, de la cual se adhería una lámina delgada de aislante (generalmente asbesto).

Figura 6. Cómo se ve afectada la pérdida de corriente parásita por la inclinación de las ranuras del rotor.

Aunque era efectiva, esta acción tenía una desventaja evidente: ocupaba espacio en la ranura que, de otro modo, estaría disponible para el área de la barra. Ya en 1924, se describió un “tratamiento con cemento” para rotores ensamblados antes de la inserción de la barra, como una forma de tratar con una “tensión notable” de extremo a extremo de la barra que conducía a “corrientes locales generadas a través de la acumulación”. El registro no especifica qué era el “cemento”. También se han utilizado revestimientos “cerámicos”. Lamentablemente, al insertar la barra en la ranura, tiende a raspar parte de la cerámica.

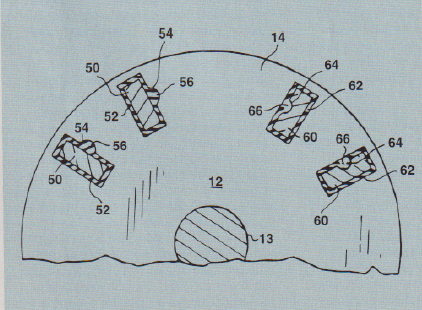

Más recientemente, se han patentado otros dos métodos para proporcionar aislamiento a las barras. Sin embargo, ninguno parece estar siendo ampliamente utilizado. Uno de ellos (Figura 8), es análogo a los recubrimientos semiconductores aplicados a las bobinas del estator por encima de 6,000 voltios. Tiene la finalidad de mejorar el contacto conductor entre la bobina y las superficies de la ranura y, de esta manera, eliminar los pequeños espacios de aire no conductores donde, de lo contrario; podría desarrollarse una “descarga parcial” (corona).

El proceso patentado implica la inyección de un silicón conductor vulcanizado a temperatura ambiente (CRTV, por sus siglas en inglés Conductive Room-Temperature Vulcanizing) rellena de partículas semiconductoras de carburo de silicio, grafito, óxido de titanio u óxido de zinc en las ranuras del rotor. Sin embargo, cómo se coloca el CRTV no está claro. Según la patente, se crea un surco axial en la pared de la ranura y se perfora en cada lámina o se corta una ranura similar en un lado de la barra. El CRTV puede fluir a lo largo de tales ranuras para distribuirse alrededor de la periferia de la barra, manteniéndose flexible y elástico.

Figura 8. Una patente de 1999 involucraba la inyección de un compuesto aislante “anti-chispa” alrededor de cada barra del rotor. El compuesto se inyecta en las ranuras a través de una muesca en las laminaciones (ítem 56) o en la propia barra (ítem 60).

Figura 9. Objeto de una patente de 1972. Este método de aislamiento de la barra tenía varias desventajas. El ítem 44 en el dibujo es la laminación aislante, secciones, de las cuales, se doblan entre la barra (ítem 26) y las laminaciones (ítem 22) a medida que se coloca la barra.

El segundo método (Figura 9) utiliza láminas aislantes de Mylar o Nomex a intervalos de, aproximadamente, 5/8 de pulgada – 15.875mm – en todo el núcleo. Se han probado grosores de 0.127mm a 0.762mm, siendo 0.254 mm lo típico. Cada una de estas láminas está marcada en un patrón en “X” o “U” en la posición de cada ranura del rotor. A medida que se introduce la barra, el extremo de ésta dobla las pestañas marcadas para aislar la superficie de la barra de la ranura. Estas laminaciones ocupan solo un 1%-2% de la longitud del núcleo y una cantidad similar del ancho del conductor. Las desventajas inevitables de este método son: la herramienta especial para fabricar las delgadas láminas aislantes y la dificultad para reemplazar las barras, si cualquier fallo se presenta.

Según un artículo del 2001, “el trabajo experimental indica claramente” que el aislamiento de las barras solamente necesita aplicarse a “los tres paquetes exteriores de laminaciones en ambos extremos del rotor” para prevenir el chisporroteo. Algunos investigadores británicos estuvieron de acuerdo en 1992. No está claro cómo se estableció eso. Por supuesto, el “anillo de fuego” en un motor abierto sólo es visible en los extremos del núcleo. Lo que podría estar ocurriendo hacia el centro, no puede verse fácilmente. El examen de barras de rotor fallidas de algunas máquinas ha mostrado “grabado eléctrico” a lo largo de toda la longitud de la barra.

Para limitar el aislamiento de las barras a los extremos del núcleo, el método de la Figura 8 requiere que la ranura de inyección no recorra toda la longitud del núcleo. Si la ranura se coloca en las láminas, se necesitan dos matrices diferentes para perforar las ranuras, de modo que las láminas sin la ranura puedan insertarse para bloquearla. Proporcionar la ranura en las propias barras es más difícil y afecta negativamente la resistencia de las barras.

Desafíos durante el reemplazo

Un problema, con cualquiera de estos métodos donde se aíslan las barras de las ranuras, es el reemplazo de cualquier barra después de una falla en el servicio. Es poco probable que el taller de reparación tenga acceso tanto al material aislante como al proceso para su uso.

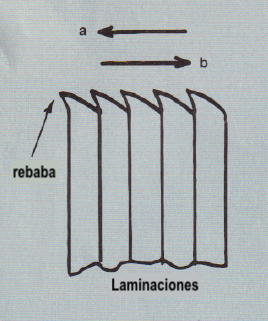

Figura 10. La presencia de “rebabas” en la laminación, facilita el movimiento axial (“desplazamiento”) de las barras del rotor en la dirección (a) en lugar de la dirección (b).

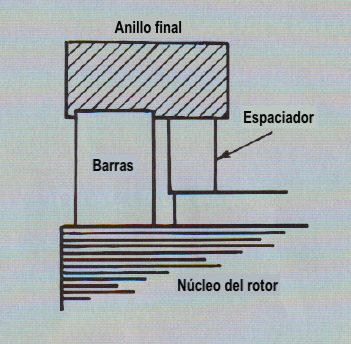

Figura 11. Para evitar que la vibración y los ciclos térmicos hagan que las barras se “desplacen” hacia abajo en un motor vertical, uno o dos espaciadores o “topes” pueden ser soldados a las barras o al anillo final en el extremo superior del rotor.

Con barras de aluminio, el tratamiento químico puede formar una película anodizada en cada barra, que actúa como aislante sin ocupar espacio útil. Sin embargo, no se ha informado ampliamente sobre la rentabilidad de este proceso.

En el diseño de rotor fundido, el contacto entre la barra y la ranura no es intermitente sino una unión continua entre las superficies de la barra y la ranura. Ni el chisporroteo, la soldadura ni el reemplazo de barras son motivo de preocupación. Sin embargo, la baja resistencia entre las barras, las laminaciones y su efecto en la pérdida por dispersión, son significativos. Para debilitar eléctricamente esa unión, se pueden aplicar diversos recubrimientos químicos al núcleo antes de la fundición. Sólo mediciones eléctricas que sean cuidadosas (ver Figura 3) pueden evaluar el efecto porque no hay forma de retirar las barras para su examen. Estos materiales deben de soportar la temperatura de fundición que es mucho más alta para el cobre fundido que para el aluminio.

Las barras pueden “deslizarse” axialmente en las ranuras, más fácilmente, en una dirección que en la otra, debido a las rebabas del punzonado (ver Figura 10). En un motor vertical, este movimiento puede hacer que la jaula se desplace hacia abajo; y se puede prevenir como se muestra en la Figura 11. Una alternativa, es usar un perno a través del anillo final, apretado contra el extremo del núcleo del rotor y sostenido con tuercas de seguridad. Otra opción, es voltear secciones del núcleo durante el apilamiento para cambiar las rebabas de una dirección a otra.

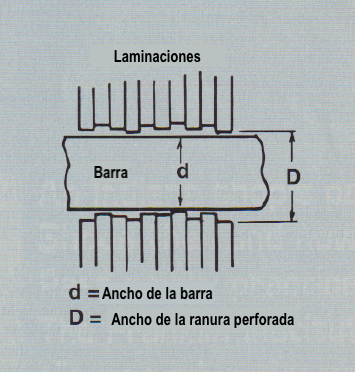

La mayoría de las barras simples, ya sean de aleación de cobre o aluminio, están diseñadas para ajustarse en la ranura de algunas áreas pequeñas para lograr firmeza sin la dificultad de raspar toda la superficie de la barra contra la ranura. Un obstáculo inevitable, es la alineación imperfecta entre los dientes de las laminaciones a lo largo de la longitud del núcleo apilado. Los núcleos de rotor se ensamblan apilando laminaciones en un mandril o pasadores para poder alinearlos. No obstante, esas herramientas, así como el posicionamiento del diámetro de la laminación en la ranura, están necesariamente sujetas a tolerancias. Por lo tanto, algún escalonamiento es inevitable (Figura 12).

Figura 12. Cómo la disposición escalonada de las laminaciones dicta una tolerancia entre el ancho nominal de la barra del rotor “d” y el ancho de la ranura perforada.

Las dimensiones de las propias barras, ya sean extruidas, laminadas o mecanizadas, también están sujetas a tolerancias de fabricación. Por lo tanto, el “raspado”, a lo largo de una superficie amplia al insertar la barra en su lugar (lo que puede requerir un martillo neumático); a veces, puede ser tan severo que fragmentos de material de la barra serán raspados mientras se inserta la barra y luego serán forzados entre los dientes de las laminaciones como si fueran pelusas. Reparar dicho daño, a menudo, es imposible.

Para evitar esto, se han utilizado ampliamente otros dos métodos de ajuste. Cada uno de ellos implica la eliminación de un raspado significativo. Las dimensiones de las ranuras se diseñan para permitir que cada barra se deslice libremente en su lugar. La tirantez o estrechez, se logra de una de dos maneras. La primera, es “acoplar”. La realización de una ranura en la superficie superior expuesta de la barra, expande el ancho del metal en un contacto estrecho con la ranura. Esto puede ser difícil con algunas de las aleaciones de barra más duras.

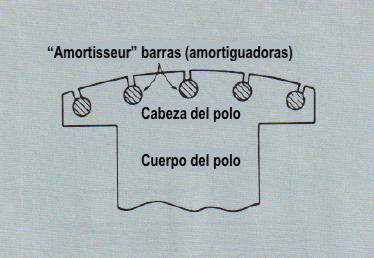

Figura 13. Aunque las dimensiones generales y el número de barras amortiguadoras variarán según el tamaño y la velocidad del motor, esta configuración del polo del campo es típica para un motor síncrono.

Figura 14. La acción de cuña de las clavijas en la parte inferior de la ranura obliga a que una barra cónica vaya hacia arriba para lograr contacto con la ranura.

El ensanchado a mano es claramente costoso, incluso si la operación se realiza sólo en algunos puntos a lo largo de la longitud del rotor (una corta distancia en cada extremo y otra en el centro del núcleo es una práctica común). Para acelerar el proceso y garantizar la uniformidad del resultado, se han construido máquinas de ensanchado para realizar automáticamente el trabajo barra por barra a medida que el rotor ensamblado gira alrededor de su eje.

Se ha recomendado dicho ensanchado para ajustar las barras de amortiguación en los polos de campo de los motores síncronos. Sin embargo, ésta no es una práctica de fabricación normal. Mientras que las barras del rotor de jaula de ardilla transportan la corriente a plena carga y están continuamente sujetas al par mientras el motor funciona bajo carga; el devanado de amortiguación del motor síncrono experimenta un alto estrés térmico y electromagnético durante el breve periodo de arranque. No se necesitan medidas especiales para hacer que el ajuste barra/ranura sea extremadamente ajustado. Además, debido a que la corriente de barra fluye sólo durante el arranque, la profundidad de penetración rara vez supera las 5/8 de pulgada (15.875mm). La mayoría de las barras de amortiguación son pequeñas barras cilíndricas o rectángulos poco profundos (Figura 13). La drástica diferencia de temperatura, entre la parte superior e inferior de la barra, no ocurre como ocurre en un rotor de motor de inducción “de barra profunda”y ni el diseño de doble jaula ni el diseño de “barra en T” son comunes en las máquinas síncronas.

Para algunos motores de inducción grandes, especialmente a 3,600 RPM, un segundo método es la inserción de clavijas cónicas en la parte inferior de la ranura, forzando la barra hacia arriba en estrecho contacto con las paredes de la ranura (Figura 14). Dar forma a las clavijas es un proceso costoso. Una desventaja adicional es que ocupan espacio en la ranura que, de otro modo, estaría disponible para el conductor. Hacer la ranura lo suficientemente profunda para una barra de rotor más grande, reduce la profundidad del “hierro trasero” y, por lo tanto, aumenta la corriente de magnetización que es otra área que puede comprometerse.

Para formas simples de barras, al menos un fabricante de motores ha controlado cuidadosamente el tamaño de la ranura y ha eliminado el “desfase” de las laminaciones al escariar cada ranura. Las herramientas son costosas y se deben de eliminar todas las “virutas” del núcleo después de que se haya completado la operación. Además, el escariado debe de mantenerse alejado de la parte superior de la ranura cerca del diámetro exterior del rotor. De lo contrario, el “alisamiento” de las superficies de laminación, en esa región, puede causar una alta pérdida de carga dispersa.

Soluciones buscadas en otros materiales

Hace más de medio siglo, un fabricante (retirado) produjo con éxito jaulas de rotor de cobre fundido. El beneficio más evidente fue una reducción sustancial en la pérdida del rotor. Debido a las más altas temperaturas de fundición, no se había encontrado ningún medio para superar la existencia, un tanto compensatoria, de alta conductividad eléctrica entre las barras y las ranuras. Aún más importante, esa alta temperatura, dio como resultado, la rápida erosión de los moldes de fundición.

El proceso nunca fue ampliamente adoptado y pronto dejó de utilizarse. Sin embargo, ha vuelto a aparecer en los últimos años y, ahora, existen motores en el mercado pertenecientes a algunas clasificaciones más pequeñas. Además, fabricantes actuales, anunciaron recientemente el desarrollo de un método para fundir rotores “compuestos” en los que la parte superior de cada ranura se llena con aluminio (mayor resistencia para aumentar el par de arranque en carga bloqueada), mientras que el cobre ocupa la parte inferior (menor resistencia para reducir las pérdidas en carga). Cabe recalcar que no se trata de un diseño de “doble jaula”, en el sentido habitual, debido a que las áreas no están conectadas, ya sea por un cuello estrecho o un espacio de aire. La integración en el mercado de un diseño así, está aún por verse. Quedan preguntas, aún por responder, sobre la relativa expansión térmica de los dos materiales, la conductividad térmica a largo plazo entre las dos capas y la rentabilidad del costo de las herramientas.

A pesar de que continúan apareciendo nuevas propuestas de desarrollo, la correcta construcción “ideal” de la jaula del rotor es incierta. Sigue siendo un tema que genera preocupaciones de índole mecánico, eléctrico, magnético y térmico.

Fuente: Nailen, R.L, (2017). Resolviendo el dilema de las barras del rotor. Revista Electrical Apparatus, 25-30.