Introducción

En Estados Unidos, Little (1976) encontró que las aplicaciones que utilizaban motores eléctricos representaban más de 2 tercios de toda la energía eléctrica generada del país. Eso, junto con la creciente demanda de “redes eléctricas” en todo el mundo, dejó en claro la creciente necesidad de conservar la energía, siendo los motores eléctricos el enfoque clave para lograrlo. En 1977, la Asociación Nacional de Fabricantes Eléctricos (NEMA) estableció pautas de eficiencia para motores en MG 1: Motores y generadores (NEMA Stds. MG 1), estandarizando cómo se muestran las eficiencias en las placas de identificación de los motores y adoptando la IEEE Std. 112 Método B (IEEE Std. 112B) para pruebas de eficiencia. En 1989, NEMA Stds. MG 1 publicó por primera vez las clasificaciones de motores de “eficiencia energética” y en el año 2001, agregó clasificaciones de “eficiencia superior”.

Aunque los motores energéticamente eficientes estuvieron disponibles en Europa a principios de la década de 1980, los clientes tardaron algún tiempo en aprovechar los ahorros de energía. Algunos fabricantes de equipos originales adoptaron motores energéticamente eficientes, pero los clientes no lograban entender cual era el beneficio de pagar un precio elevado por un motor más eficiente. El estándar de prueba de eficiencia IEC en ese momento era IEC BS EN 60034 Parte 2: 1972, que manejaba las pérdidas parásitas de manera diferente a la IEEE Std. 112. No fue hasta 2005 que una Directiva europea alentó a todos los países europeos a legislar para lograr una mayor eficiencia de los motores.

En las últimas dos décadas, en respuesta a la viabilidad de mantener la eficiencia del motor durante la reparación, incluyendo el reemplazo del devanado del estator, la Asociación de Servicio de Aparatos Eléctricos (EASA) y la Asociación de Oficios Eléctricos y Mecánicos (AEMT) llevaron a cabo un estudio de rebobinado completo utilizando un laboratorio de pruebas de terceros. El propósito principal era determinar si era posible y práctico rebobinar motores y mantener la eficiencia. Los resultados del estudio fueron publicados en el año 2003 y mostraron claramente que la eficiencia del motor podría mantenerse (y a veces incluso mejorarse) si el estator se rebobina utilizando procedimientos establecidos de buenas prácticas. Con el aumento del uso de motores premium eficientes, provocado por las regulaciones en varios países, surgió una vez más el interrogante acerca de si las eficiencias de estas unidades podrían mantenerse durante el proceso de rebobinado. En el año 2019, un nuevo estudio realizado también utilizando un laboratorio de pruebas de terceros, mostró claramente que la respuesta a dicho interrogante es sí.

En las últimas dos décadas, en respuesta a la viabilidad de mantener la eficiencia del motor durante la reparación, incluyendo el reemplazo del devanado del estator, la Asociación de Servicio de Aparatos Eléctricos (EASA) y la Asociación de Oficios Eléctricos y Mecánicos (AEMT) llevaron a cabo un estudio de rebobinado completo utilizando un laboratorio de pruebas de terceros. El propósito principal era determinar si era posible y práctico rebobinar motores y mantener la eficiencia. Los resultados del estudio fueron publicados en el año 2003 y mostraron claramente que la eficiencia del motor podría mantenerse (y a veces incluso mejorarse) si el estator se rebobina utilizando procedimientos establecidos de buenas prácticas. Con el aumento del uso de motores premium eficientes, provocado por las regulaciones en varios países, surgió una vez más el interrogante acerca de si las eficiencias de estas unidades podrían mantenerse durante el proceso de rebobinado. En el año 2019, un nuevo estudio realizado también utilizando un laboratorio de pruebas de terceros, mostró claramente que la respuesta a dicho interrogante es sí.

La investigación realizada en el año 2019, tenía como objetivo determinar si se podía mantener la eficiencia al rebobinar los motores IE3 de eficiencia premium, utilizando las buenas prácticas descritas en el estudio de rebobinado realizado en el año 2003 (acerca de la eficiencia energética y los motores IE2). En comparación con los motores del Grupo B del estudio de 2003, los motores de este estudio se rebobinaron una vez. No se necesitaban otras opciones, como los rebobinados múltiples y las pruebas por turnos, ya que el estudio de 2003 confirmó que se mantuvo la eficiencia y que la pérdida de núcleo no aumentó en esos escenarios.

Metodología

Al igual que en el estudio realizado en 2003, esta investigación se centró en motores de inducción con clasificaciones de potencia más altas que las de estudios anteriores (es decir, los que tienen más probabilidades de rebobinarse). Diez motores nuevos de eficiencia premium o IE3 que van desde 40 hp a 100 hp (30 kW a 75 kW) fueron probados a plena carga por un laboratorio independiente antes y después del rebobinado. Estos motores de bajo voltaje eran gabinetes refrigerados por ventilador totalmente cerrados (IP 54) e incluían: Motores de 50 Hz y 60 Hz, diseños IEC y NEMA y motores de 2 y 4 polos.

Se tuvieron en cuenta dos estándares para evaluar pérdidas: el estándar americano IEEE Std. 112 y el estándar internacional IEC Std. 60034-2-1 . El primero fue utilizado en el estudio. Dado que ambos estándares actualmente están armonizados, los resultados del trabajo concuerdan con ambos.

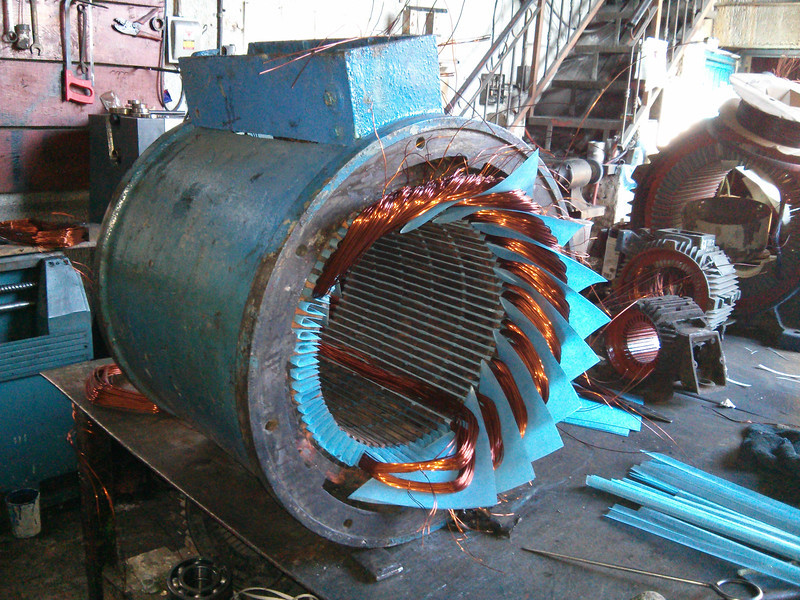

Todos los estatores se quemaron con un límite de temperatura de pieza controlada de 700°F (370°C). Otros controles específicos aplicados a los estatores incluyeron el control de los métodos de limpieza del núcleo y los detalles de rebobinado como las vueltas de espiras/bobinas, longitud media de las vueltas de espiras y sección transversal del conductor. Los beneficios de estos controles se describen en la Guía de buenas prácticas de EASA / AEMT para mantener la eficiencia del motor (2003). Todas las pruebas de eficiencia del motor se realizaron en North Carolina Advanced Energy Corporation (Advanced Energy) en Raleigh, Carolina del Norte (EE. UU.). Como ya se mencionó, fueron realizadas siguiendo la norma IEEE Std. 112B, utilizando el banco de pruebas del dinamómetro de corrientes parásitas. En la actualidad (2020), Advanced Energy sigue siendo la única acreditación independiente del Programa de Acreditación de Laboratorios (NVLAP) para pruebas de eficiencia de motores.

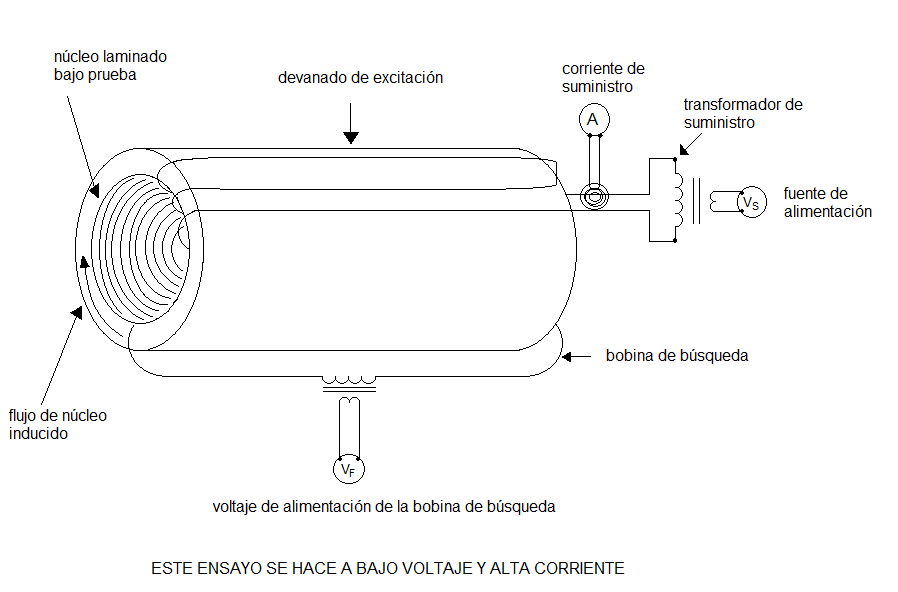

Cada motor se hizo funcionar inicialmente a la carga nominal hasta que se establecieron las condiciones de temperatura y luego se probó la carga según la norma IEEE. 112B para obtener los resultados de eficiencia del motor. Luego, los motores se enviaron a un centro de servicio acreditado por la EASA, Excel Apparatus Services, Inc. (ahora Integrated Power Services, LLC) en North Charleston, Carolina del Sur (EE. UU.). Allí se desmantelaron, se procesaron los estatores en un horno a temperatura controlada y se retiraron los devanados. Luego, cada motor fue rebobinado y reensamblado. En todos los casos, las pérdidas del núcleo se midieron antes del quemado y después de la extracción de la bobina utilizando un probador de pérdidas de núcleo comercial en el centro de servicio de motores. Para minimizar los cambios de rendimiento debidos a factores ajenos a los procedimientos normales de rebobinado, no se reemplazaron los cojinetes, no se cambió el lubricante y los rotores no se equilibraron. Todos los pasos de reparación siguieron las buenas prácticas establecidas en ANSI / EASA Std. AR100-2015 y la Guía de buenas prácticas de EASA / AEMT para mantener la eficiencia del motor (2003).

Después del reensamblaje, los motores rebobinados se transportaron al laboratorio de pruebas de Energía Avanzada y se probó la eficiencia utilizando el mismo equipo de prueba y medición que antes.

Como precursor de la prueba de carga, cada motor se hizo funcionar a la carga nominal hasta que la temperatura se estabilizó y la grasa de los cojinetes se asentaron. Luego, el motor se desenergizó y se registró la resistencia del devanado. Esta medición de resistencia se usa para capturar el aumento de temperatura por resistencia, y todas las mediciones subsiguientes se corrigen con este valor. A continuación, se tomaron varias lecturas de carga, comenzando con la carga más alta y bajando hasta la carga más baja. Las lecturas se tomaron rápidamente en cada caso, después de permitir un intervalo muy breve para que la máquina se asentara en su nueva carga. Después de la prueba de carga, se registraron los puntos de voltaje sin carga, comenzando con el voltaje más alto y bajando hasta el voltaje más bajo. Estos datos son necesarios para los cálculos de segregación de pérdidas. Las técnicas y el equipo descritos anteriormente aseguraron la repetibilidad de la prueba dentro del 0,2%.

Resultados

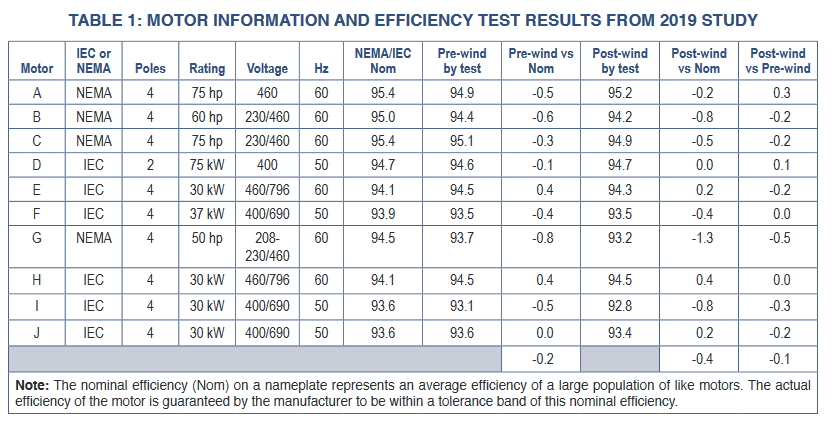

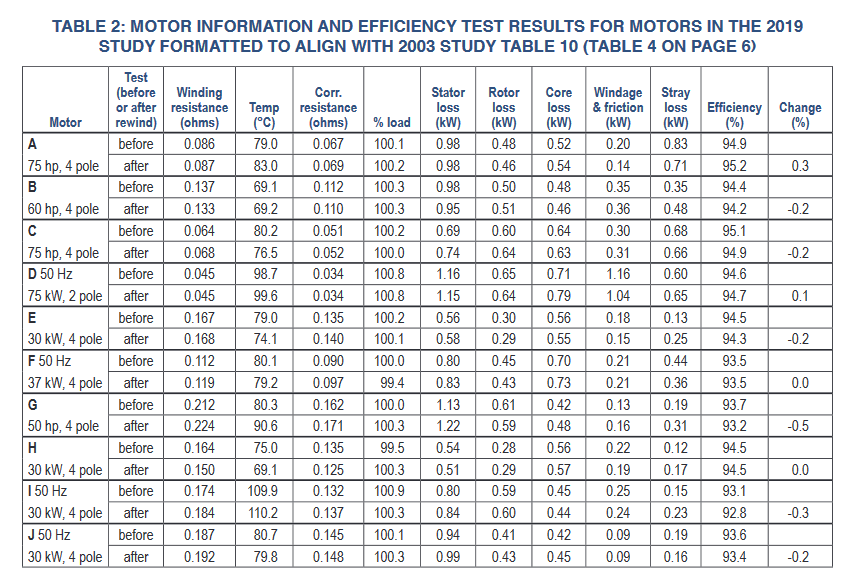

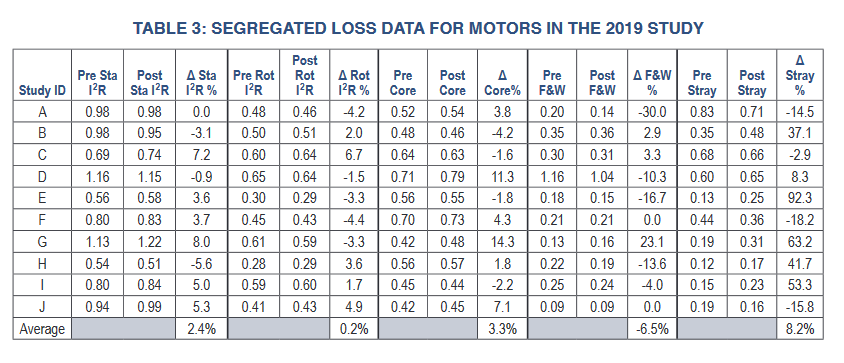

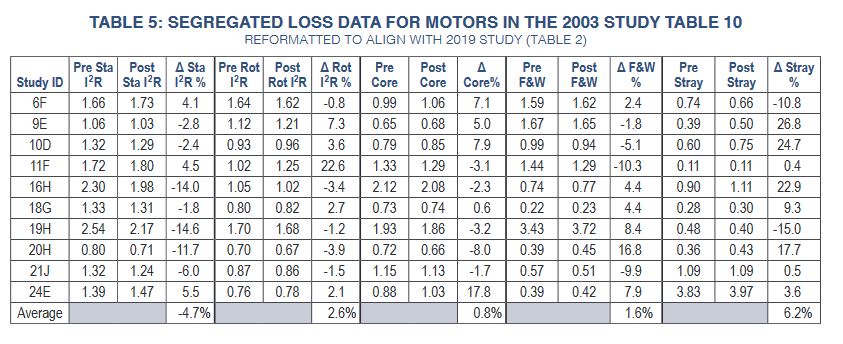

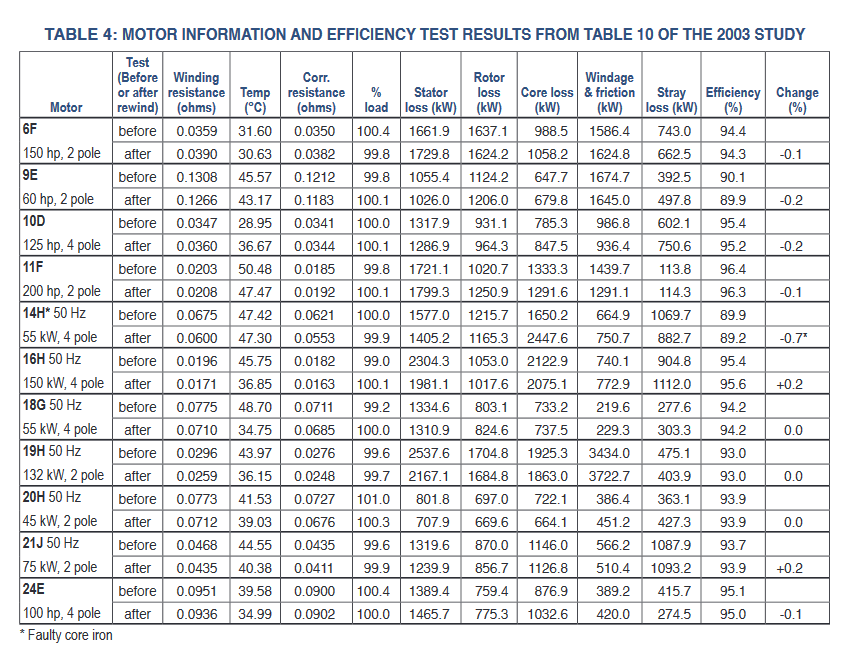

Las tablas 1,2 y 3 muestran los resultados de las pruebas de los 10 motores evaluados. Tal como se ve, no muestran cambios significativos en la eficiencia de los motores premium o IE3 rebobinados utilizando procedimientos de reparación de buenas prácticas (dentro del rango de precisión de la norma IEEE Std. 112B). Incluso, en varios casos, la eficiencia aumentó. El cambio en la eficiencia osciló entre el -0,5% y el + 0,3%, con un cambio de eficiencia promedio general del -0,1%. En las tablas 4 y 5, se observan los resultados obtenidos en el estudio realizado en el año 2003.

La tabla 1 muestra la información de los motores evaluados y los resultados obtenidos en el test de eficiencia. La eficiencia nominal (Nom), que figura en la placa identificatoria del motor, representa una eficiencia promedio de una gran población de motores similares. De esta manera, el fabricante garantiza que la eficiencia real del motor se encuentra dentro de una banda de tolerancia de esta eficiencia nominal.

La tabla 2 muestra la misma información que la tabla 1, pero formateada para poder compararla con los resultados del año 2003 (tabla 4).

La tabla 3 muestra los valores de pérdidas de los motores analizados.

La tabla 4 muestra la información de los motores evaluados y los resultados obtenidos en el test de eficiencia del estudio realizado en 2003.

La tabla 5 muestra los valores de pérdidas de los motores analizados en el año 2003, formateada para poder compararlos con los valores del presente estudio (tabla 3).

Discusión

El resultado de la prueba más importante para cualquiera de los motores es el cambio en la eficiencia posterior al rebobinado frente al anterior al rebobinado. Estos valores oscilan entre un aumento del 0.3% y una reducción del 0.5%, con una disminución promedio general de 0.1 puntos porcentuales. Por lo tanto, individualmente y en general, no hubo ningún cambio de eficiencia en ningún motor que no sea el que normalmente se esperaría debido a inexactitudes en los métodos de prueba.

El cambio de eficiencia promedio para todo el grupo de prueba se encontró dentro del rango de precisión (± 0.2%), lo que muestra que los motores de eficiencia premium y IE3, que se rebobinaron siguiendo las buenas prácticas, mantuvieron su eficiencia original y, en varios casos, la eficiencia del motor mejoró.

La razón fundamental de los cambios consistentes en los valores de pérdida entre los estudios de 2019 y 2003 tiene que ver con los métodos utilizados para eliminar el devanado original y reemplazarlo por uno nuevo equivalente. El método de remoción del devanado fue el mismo en ambos estudios, y cualquier cambio en los grados de acero eléctrico no afectó el deterioro del aislamiento laminado. De hecho, en muchos casos se cambió de un aislamiento recocido a una placa de núcleo completamente procesada que tiene un aislamiento y una durabilidad aún mejores que el aislamiento de acero recocido. En algunos casos, se incrementó el área del cableado. Esto se facilitó porque todos los rebobinados se insertaron a mano, mientras que los devanados originales estaban enrollados a máquina, por lo general con una capacidad de llenado de ranura menor. Las pérdidas parásitas, que constituyen el resto de las pérdidas del motor, solo se vieron afectadas por la forma en que se extrajo el devanado original del estator. Como se señaló, en ambos estudios este proceso fue el mismo, por lo que los resultados del estudio de 2019 reafirman los resultados del estudio de 2003.

Conclusión

Este informe es el trabajo de un equipo de personal internacional líder de la industria y los fabricantes. Siguiendo los pasos del estudio de rebobinado de 2003, los resultados del estudio de 2019 demuestran claramente que la eficiencia y la confiabilidad de los motores de eficiencia premium e IEC3 se mantienen cuando los reparadores utilizan los métodos descritos en ANSI / EASA Std. AR100, estándar IEC 60034-23 y la Guía de buenas prácticas de EASA para mantener la eficiencia del motor.

Investigación realizada por la Asociación de Servicio de Aparatos Eléctricos (EASA) y la Asociación de Oficios Eléctricos y Mecánicos (AEMT). Copyright © 2020, EASA, Inc. (Version 0620).