VPI es un proceso inventado hace décadas atrás por Westinghouse con el propósito de crear un nuevo tipo de impregnación el cual reemplazara el sistema de goteo e inmersión. Para lograr su objetivo este proceso ha de utilizar resina Epoxy, la cual es ideal para impregnar, ya que en su estado sólido, una ves curado es extremadamente duro, con una excelente resistencia a humedad y prácticamente a todos los tipos de contaminantes químicos que son encontrados normalmente en el ambiente de motores, siendo además dispersadora del calor y está compuesta en su totalidad por sólidos. En este proceso se ha de ocupar presión negativa (vacío) y presión positiva para facilitar la penetración de la resina en los lugares más difíciles y extraer las burbujas o espacios vacíos que este tenga en su interior.

¿Cómo funciona?

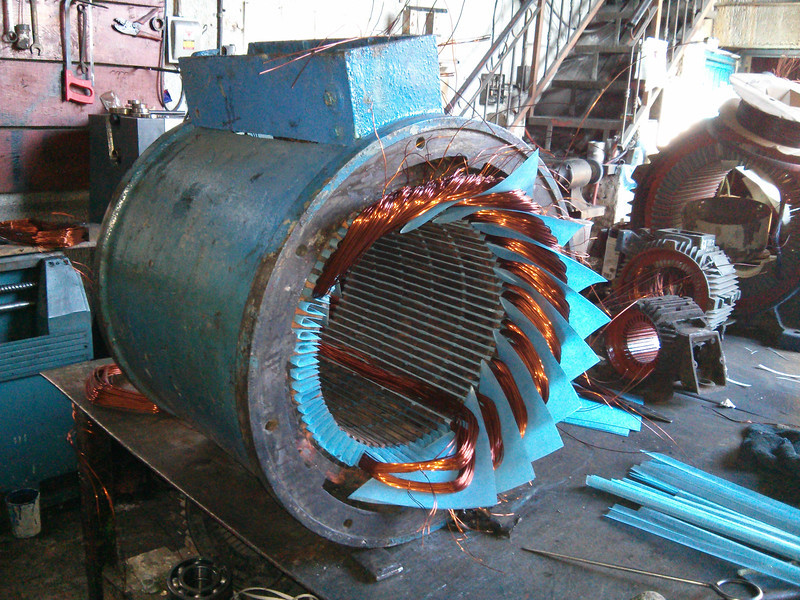

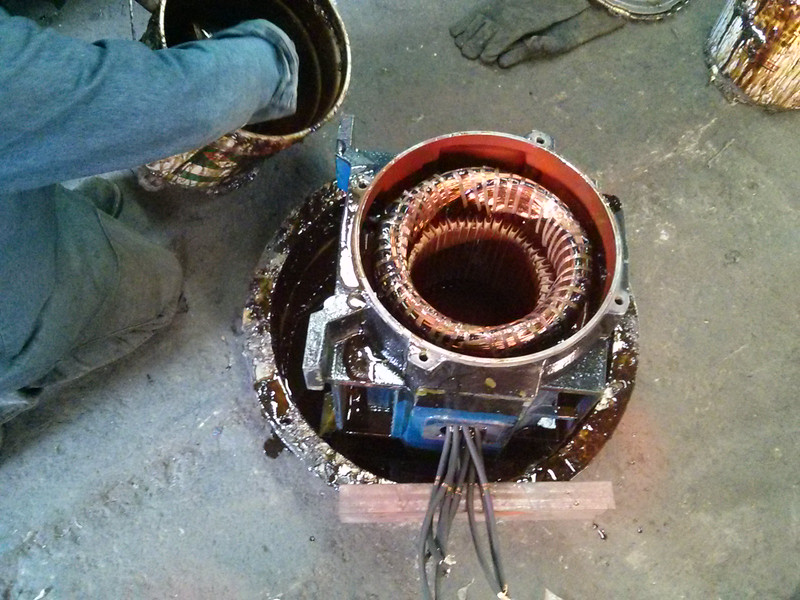

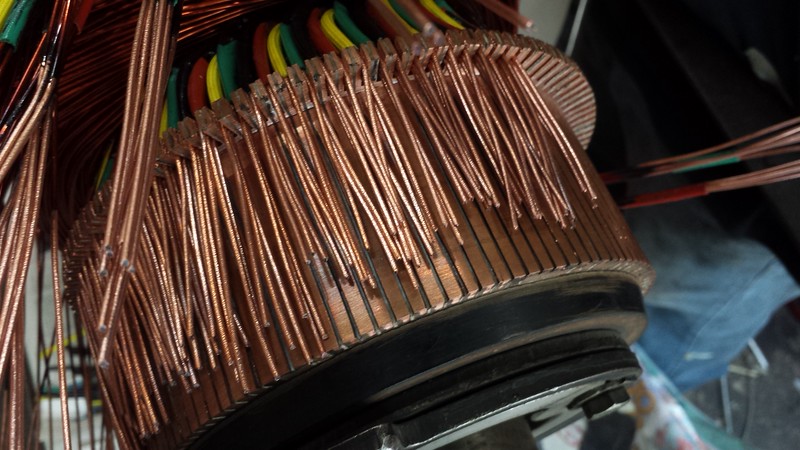

El proceso VPI toma lugar después que el estator ha sido bobinado, las cuñas puestas en su lugar, conectado y el sistema de ataduras instalado. Todas las partes a sumergir en resina Epoxy son calentadas con anterioridad para eliminar toda la humedad que esta poseyese. Una vez sumergido en resina Epoxy es sellada la cámara para luego aplicar presión negativa (vacío), seguido por una gran presión positiva la cual fuerza a la resina Epoxy entrar a todos los componentes del estator, eliminando la posibilidad de burbujas o espacios vacíos. Después es llevado a altas temperaturas para curar la resina, en donde la resina se convierte en sólido. Una de las características de la resina Epoxy es de convertirse en un 100 % a estado sólido sin dejar residuos perjudiciales para el motor.

Más tarde, una vez ya enfriado el estator es cubierto con un barniz solvente tipo Epoxy, creando así una superficie lisa y dura que en su interior carece de burbujas.

Estas burbujas son extremadamente perjudiciales para el motor, causando múltiples fallas al calentarse por encima del 20% de la temperatura del motor.

Resina Epoxy versus Poliéster

La resina Epoxy ha demostrado mejor capacidad estructural, una mejor resistencia a la humedad y contaminantes, mejor resistencia mecánica y menor perdida dieléctrica. El poliéster por su lado facilita el proceso, además de un mejor desempeño a altas temperaturas y con un costo menor.

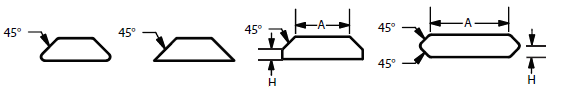

Tixotropía y densidad

Tixotropía es una de las características de las resinas, inmediatamente formada la resina y con una buena mezcla esta posee una baja viscosidad, la cual es muy hábil penetrando y por ende se necesita una menor presión para lograr el mismo efecto que una resina más viscosa. La resina más densa se consigue al dejar reposar la mezcla, esta densidad posee una mejor resistencia mecánica y produce una capa más gruesa que protege mejor al motor, pero a su ves necesita de mas presión para poder penetrar.

El sistema VPI esta por sobre los métodos de “sumergir y curar” ya que el barniz utilizado en este ultimo proceso disminuye entre un 50 a 70% de su volumen dejando espacios en blanco y burbujas. Además la resina Epoxy utilizada en el proceso VPI ayuda a dispersar mejor el calor que la mayoría de los barnices.

Método internacional VPI

Precalentado

Es el primer proceso y este consiste en insertar las partes a tratar con resina en un horno precalentado de 250° a 325° F. Este es un proceso bastante importante ya que elimina la humedad presente, elimina los aceites volátiles y facilita la penetración de resina a partes difíciles al adquirir esta una menor viscosidad por la temperatura presente. Una vez terminado este proceso es necesario dejar enfriar a lo menos 160 F.

Vacío seco

Una vez terminado el proceso de precalentado y las partes se encuentran a 160 F o menos se procede a depositar estas partes en la cámara de vacío, en donde se aplica un vacío de entre 1 a 4 Mm. de Hg. por 30 minutos. En esta fase, el aire y cualquier residuo de aceite, humedad, etc. es removido.

Vacío

Inmediatamente después de mezclar y crear así la resina, esta es introducida en la cámara de vacío permitiéndole a esta fluir desde el fondo. La resina debería de sobrepasar las partes por al menos una pulgada. Si se encuentra demasiada espuma en la superficie es necesario disminuir el flujo para así permitir a los gases escapar por el vacío.

El vacío se recomienda mantenerlo por 20 a 60 minutos. Entre mas grande son las unidades y con más capas de cinta, estas necesitan un tiempo mas largo de vacío. Para piezas con muchos detalles y con difícil acceso se recomienda aumentar el vació para una mejor penetración.

Ciclo de presión

Cuando el proceso de vacío haya concluido y las partes sigan inmersas, se prosigue a presurizar la cámara de 90 a 100 psi. por una hora o más.

Dependiendo de las características de la resina es posible ser necesario utilizar un gas inerte para hacer presión, así evitando impurezas del medio que ejerce presión entren a la resina.

Extracción y secado

Disminuir lentamente la presión de la cámara y remover parte de la resina o drenarla. A continuación se extraen las piezas a una taza de 4 pulgadas por minuto o más lento para que la resina tome una forma uniforme. El secado debería tomar lugar sobre el tanque para que así las sobras puedan ser capturadas y retornadas. Mientras las partes son secadas es recomendable variar el ángulo de las piezas para que pueda eliminar los excesos de esta. Secar hasta que deje de gotear y seguir las recomendaciones de la resina elegida.

Proceso de curación

Depositar las partes tratadas anteriormente en un horno previamente calentado. Curar las partes usando las recomendaciones del fabricante por el periodo y tiempo acordado.

En caso de consultas, en Inglés, diríjase a Mr. Jeff Schein.