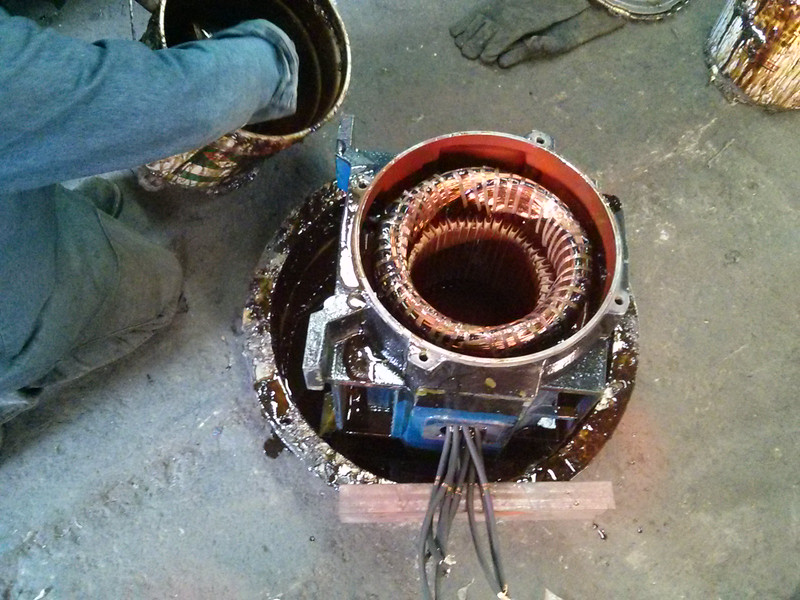

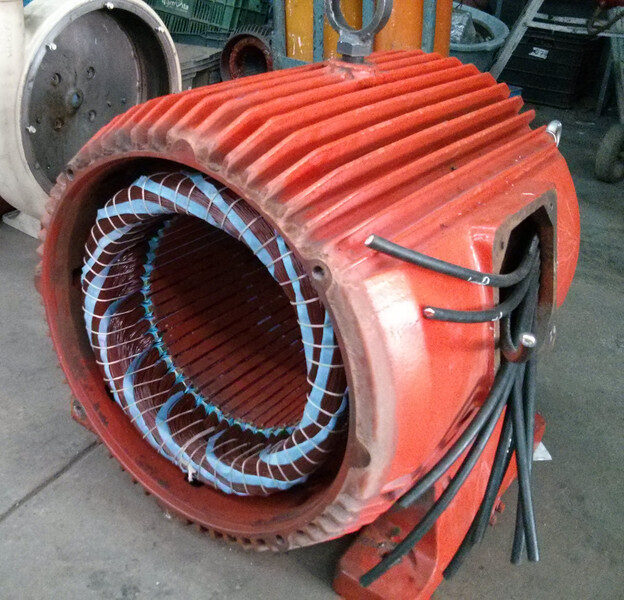

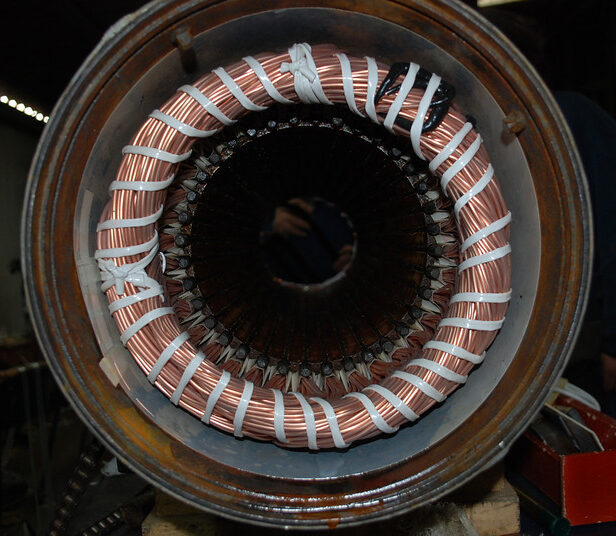

Los aparatos eléctricos que consisten en bobinas de alambre aislado generalmente se rematan con un barniz aislante. El barniz se usa para los siguientes propósitos:

- Para sellar todos los materiales fibrosos o higroscópicos en el devanado contra la absorción de humedad.

- Para unir todo el devanado, los cables y el aislamiento mecánicamente, en una masa cohesiva sólida, de modo que se haga más resistente a los golpes, vibraciones y tensiones mecánicas.

- Para proteger el devanado contra los efectos destructivos del aceite, el ácido y otros productos químicos, la gasolina, la humedad, el calor y el crecimiento de moho y para proporcionar propiedades anti-seguimiento.

- Para mejorar las propiedades eléctricas de los aislantes fibrosos u otros que no deben verse afectados por ninguna de las diversas influencias destructivas durante un período al menos tan largo como la vida útil del componente bajo los ciclos normales de calor y frío resultantes de su encendido y fuera.

Los barnices aislantes pueden clasificarse ampliamente en dos encabezados principales: recubrimientos superficiales e impregnantes.

Recubrimientos de superficie:

Estos se aplican a las superficies de las partes componentes de conjuntos completos para impartir resistencia a los efectos de la humedad, el aceite, el ácido, los álcalis y los hongos. El grado de protección conferido al componente dependerá de la resistencia intrínseca a la humedad del barniz, la continuidad del recubrimiento y su espesor. Un acabado liso ayudará a evitar la inclusión de depósitos conductores y proporcionará una superficie anti-seguimiento. El barniz de secado al aire utilizado para recubrimientos superficiales sólo se secará correctamente si se aplica como una película relativamente delgada. Se puede aplicar un barniz de pegado con buenas características de endurecimiento como un recubrimiento más grueso, pero se debe considerar la capacidad del componente para soportar la temperatura de cocción. Por ejemplo, el uso de un material termoplástico en la construcción de un devanado puede hacer que el uso de un barniz de duela no sea factible, aunque dicho barniz puede, de hecho, tener un rendimiento superior al de un barniz de secado al aire.

La construcción del componente en sí mismo puede afectar la eficiencia del recubrimiento protector. Los bordes afilados de los estampados metálicos pueden proyectarse a través del revestimiento, mientras que las fibras sobresalientes de algodón o seda también pueden proporcionar un camino a través del cual puede penetrar la humedad. Es aconsejable evitar bordes afilados o ásperos en las partes metálicas. La eliminación de las fibras textiles proyectadas por chamuscado también se recomienda cuando se requiere la máxima protección. Al seleccionar un recubrimiento de superficie surgen los siguientes puntos:

¿Cómo se va a secar el revestimiento?

Puede emplearse el secado, forzado o secado al aire, pero la elección dependerá de la temperatura que pueda soportar el componente. Se puede aplicar un acabado de pegado como una capa relativamente gruesa y se endurecerá con bastante rapidez. Las condiciones de producción pueden requerir un tiempo de cocción corto. Se debe aplicar un acabado de secado al aire en varias películas delgadas para obtener un buen secado. Esto es igualmente cierto si el recubrimiento se va a secar a la fuerza. La aplicación de una capa gruesa de un barniz de secado al aire generalmente conducirá a la formación de una capa pegajosa debajo de una piel dura, pueden aparecer remaches u otros defectos en la superficie y el contacto con la superficie inferior húmeda puede producir un enverdecimiento del sustrato de cobre del barniz.

¿Qué tiempo de secado se puede tolerar?

Algunos de los barnices de secado al aire, particularmente los de mayor flexibilidad, requieren un tiempo de secado de diez a doce horas. Los barnices Spirit (solubles en alcohol) se secan en 30 a 45 minutos. Los barnices para hornear son adecuados para una amplia gama de programas de pegado según el tipo seleccionado.

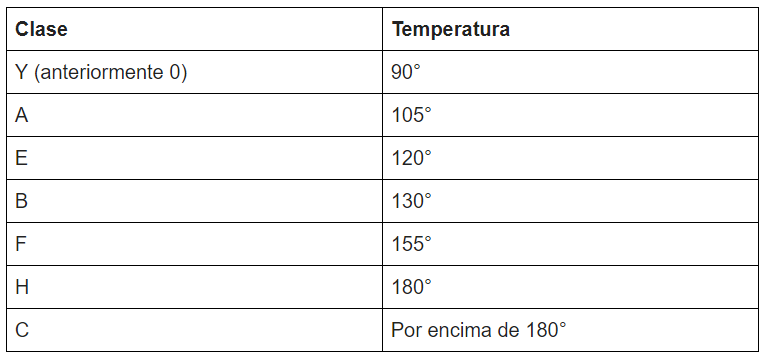

Tabla 1. Clases de material aislante

¿Qué temperatura debe soportar el componente?

La mayoría de los acabados para hornear se pueden usar a temperaturas relativamente altas. Los barnices de secado al aire no son adecuados porque el recubrimiento se ablanda cuando se calienta y tiende a volverse más frágil al enfriarse.

¿Qué grado de flexibilidad o dureza se requiere?

Los acabados de secado al aire más lentos son generalmente los más flexibles, aunque algunos de los materiales de duela son buenos. Los barnices Spirit son menos flexibles que otros tipos.

¿Qué color es el preferido?

Los recubrimientos superficiales están disponibles como barnices claros que varían en color desde oro pálido hasta marrón oscuro o como esmaltes pigmentados.

¿Existe la necesidad de una alta resistencia a la humedad, el aceite u otros líquidos contaminantes?

Los barnices para hornear muestran una excelente resistencia a la humedad, ácidos y álcalis, y muchos materiales de secado al aire son buenos a este respecto. Los barnices Spirit son ligeramente menos resistentes a la humedad pero tienen buena resistencia al aceite. Los barnices a base de betún son bastante resistentes a la humedad y a prueba de ácidos, pero tienen poca resistencia a los aceites de hidrocarburos.

¿Cuál es la condición física de la superficie a recubrir?

Los barnices de secado al aire deben aplicarse de forma fina y, por lo tanto, no se acumulará lo suficiente como para cubrir superficies irregulares. Los barnices para hornear, por otro lado, generalmente producirán un buen acabado en superficies bastante irregulares. Compuestos de relleno especiales están disponibles.

Impregnando barnices:

Los principales objetos de impregnación de un devanado eléctrico son los siguientes:

- Para impartir protección contra la entrada de humedad saturando todos los materiales porosos utilizados en la construcción del devanado y rellenando los intersticios entre conductores.

- Para impartir buenas propiedades eléctricas al conjunto mediante la impregnación de aquellos materiales componentes que tienen baja resistencia dieléctrica.

- Para unir componentes firmemente juntos.

- Para mejorar la resistencia del componente al envejecimiento por calor.

- Para mejorar la disipación de calor de los componentes y para evitar “puntos calientes”.

- Para proteger el componente contra los efectos del aceite lubricante, ácido, álcali, crecimiento de moho e insectos.

- Hasta cierto punto para impartir un acabado agradable al componente, aunque esto es a menudo una consideración secundaria.

- Para permitir que se realicen pruebas en seco cuando sea necesario.

El papel intercalado utilizado en un componente debe ser poroso para permitir que el barniz penetre. El papel se saturará con barniz que le conferirá mejores propiedades eléctricas.

Métodos de aplicación

El método de aplicación generalmente está determinado por el tipo de barniz empleado y el tipo de componente a tratar. Existen cuatro métodos principales para aplicar barnices con fines aislantes: pulverización para aislar la superficie; cepillado para aislamiento de superficies; inmersión (caliente o fría); e impregnación al vacío.

La viscosidad de los barnices utilizados con los diversos métodos de aplicación difiere y, por consistencia en la producción, generalmente se controla mediante un viscosímetro de copa de flujo.

Los límites de viscosidad están en los siguientes rangos amplios

- Pulverización: 22 – 60 segundos BS flujo tipo B4 a 25 °C.

- Cepillado: 100 – 200 segundos BS copa de flujo tipo B4 a 25 °C.

- Inmersión: 40 – 120 segundos Vaso de flujo BS tipo B4 a 25 °C.

- Impregnación: 60 segundos hacia arriba Vaso de flujo BS tipo B4 a 25 °C.

Es importante tener en cuenta que un barniz de impregnación con una viscosidad comparativamente alta penetrará con bastante facilidad cuando se use en un proceso de inmersión en caliente, ya que la viscosidad del barniz en las proximidades del artículo que se sumerge se reducirá por calentamiento.

La gravedad específica también se controla, lo que proporciona cierto control sobre el contenido de sólidos y evita la acumulación de una cantidad desproporcionada de solvente volátil ligero en el tanque de barniz.

El espacio no permite una mayor ampliación en la aplicación de barniz aislante por pulverización o brocha, que son métodos comunes.

Por inmersión en caliente (Hot Dip)

Esta es la inmersión de una bobina pre-calentada en barniz frío. Este método puede usarse para la impregnación de todos los devanados, excepto los más complejos. Los devanados complejos requieren impregnación al vacío y a presión para garantizar la penetración completa del barniz. El serpentín debe pre-calentarse a aproximadamente 110 °C durante un período lo suficientemente largo como para eliminar toda la humedad. La bobina caliente se debe bajar lentamente al barniz y dejar que permanezca durante un tiempo predeterminado regido por la experiencia con el tipo particular de bobina. Es importante que la bobina se baje lentamente en el barniz ya que la inmersión rápida atrapará aire, lo que retrasará la penetración del barniz.

Luego se retira del barniz, se deja escurrir y finalmente se hornea en un horno bien ventilado a la temperatura recomendada para el barniz. Se requiere un horneado inicial a baja temperatura con buena ventilación principalmente para expulsar los volátiles. La temperatura se eleva luego a la temperatura de polimerización requerida. Si la bobina se coloca directamente en el horno a la temperatura más alta, se puede endurecer el barniz.

Por inmersión en frío (Cold Dip)

Aquí es donde tanto la bobina como el barniz están a temperatura ambiente. Este método puede usarse para la impregnación de devanados relativamente abiertos que contienen poco material absorbente de humedad. Debido a que el barniz tiene un calentamiento local de 110 °C para mejorar la penetración y no hay secado preliminar de la humedad atrapada, este método es aplicable solo a bobinados de diseño simple. Hornear es lo mismo que el método de inmersión en caliente.

Impregnación al vacío y a presión (VPI)

Este es el método más eficiente para garantizar una buena penetración y, por lo tanto, se emplea en devanados complejos intercalados. El proceso comienza con un pre-calentamiento como en el método de inmersión en caliente, después de lo cual la bobina se seca al vacío en un autoclave. Después del secado, el barniz se admite en el autoclave hasta que la bobina se cubra a una profundidad de 5 a 7 cm. La penetración es asistida poniendo el autoclave bajo presión. A su debido tiempo, el barniz se devuelve al tanque de almacenamiento y la bobina se drena y hornea de la manera normal. Con frecuencia se aplica una succión para ayudar a extraer los volátiles.

Tabla 2. Las propiedades y usos de los esmaltes de alambre modernos

|

Tipo |

Clasificación térmica | Propiedades |

Uso |

|

Acrílico |

105°C | Resistente a refrigerantes y muchos solventes.

No soldable. Windability no es buena a menos que esté recubierta, por ejemplo, con nylon. |

General y se puede utilizar en unidades selladas (excepto para una fusión de grado de soldadura más blanda de aproximadamente 455°C). |

| Cerámica | 220°C – 650°C | Resiste calor, vapor, radiación nuclear, alto vacío, choque térmico.

Windability y la resistencia a la humedad se pueden mejorar recubriendo, por ejemplo con PTFE, silicona, poliimida. |

Uso en desarrollo rápido. Aplicación espacial y nuclear.

Utilizado con aislamiento inorgánico y encapsulantes. |

| Epoxy | 130°C | Resiste el aceite del transformador, la humedad y la mayoría de los productos químicos.

Autoadhesivo si está recubierto con epoxi o PV formal. |

Uso amplio en campo de baja temperatura.

La versión autoadhesiva se convierte por calor o solventes para dar bobinas autoportantes. |

| Nylon | 105°C | Excelente windability y resistencia al roce.

Soldable. Resiste solventes fuertes pero es sensible a la humedad. |

Uso general a baja temperatura donde la sensibilidad a la humedad no es un inconveniente.

Utilizado como abrigo, por ejemplo sobre poliéster poliuretano y PY formal. |

| Oleorresinoso | 105°C |

Fácil de enrollar a altas velocidades.

|

Preferido en muchas aplicaciones no severas, por ejemplo sobre papel formado, bobinas. |

| Poliamida/foliamida | 220°C | Resistente, liso, resistente a la abrasión. Alta resistencia dieléctrica que se mantiene en condiciones húmedas y al envejecimiento.

Resiste la deformación por calor y presión y la radiación (citado 3 x 109 rads de radiación gamma). Químicamente inerte, incluida la resistencia a los líquidos aislantes que contienen cloro, es impermeable y ofrece una alta resistencia al raspado en refrigerantes. Resiste agentes de curado fuertes y es compatible con la mayoría de los impregnantes y encapsulantes. |

Adecuado para cualquier aplicación, excepto para altas temperaturas que requieren cerámica y campos de alta radiación (por ejemplo, dentro del escudo primario de una pila de reactor). Ideal para unidades selladas en contacto con refrigerantes. |

| Polyester | 130°C – 155°C

(Derecho) 155°C – 180°C (Recubierta) |

El poliéster recto no es resistente a la humedad (hidrolizados), choque térmico, abrasión, líquidos aislantes que contienen cloro.

Estos defectos se corrigen con una capa superior. La capa superior de nylon proporciona capacidad de enrollamiento. No soldables. |

El uso está creciendo pero se retiene debido a:

Falta de sistemas completos de poliimida para aprovechar la alta calificación térmica. Emitir. General en equipos de temperatura media a alta cuando está adecuadamente recubierto. |

| PTFE (politetrafluoroetileno) (teflón) | 180°C | Químicamente inerte pero con baja resistencia al raspado, por ejemplo, en comparación con PY formal.

|

Usos finales especializados donde la alta clasificación térmica y la inercia química superan las desventajas. |

| Poliuretano | 105°C – 130°C

(Nylon recubierto) |

Buenas propiedades de bobinado y resistencia. Clasificación térmica baja a menos que esté recubierta. Soldable (se descompone).

|

Uso a baja temperatura con amplias aplicaciones cuando se recubre. Autoadhesivo cuando se recubre con butiral de polivinilo. |

| PV formal | 105°C | Excelente windability y compatible con la mayoría de los impregnantes y encapsulantes.

Última propiedad mejorada al recubrir con nylon. No es resistente a los refrigerantes y se utiliza una modificación con poliuretano en unidades selladas. |

Sigue siendo el mayor volumen de esmalte de alambre.

Adecuado para la mayoría de los aparatos eléctricos de baja temperatura. Autoadhesivo cuando se recubre con butiral de polivinilo. |

Hornos de curado:

Un horno (para precalentar o curar) puede ser:

- Calentado eléctricamente por elementos que están totalmente encerrados o funcionan con calor negro y que están proyectados y protegidos de tal manera que el barniz no pueda gotear sobre los elementos calientes.

- Calentado por vapor, lo cual es satisfactorio siempre que la temperatura del vapor sea suficiente para proporcionar al menos 150 ° C sin dificultad.

- Calentado a gas, pero los excedentes empleados deben ser del tipo de caja doble o triple en el que los productos de la combustión no entren en el espacio del horno.

Todos los tipos de hornos deben estar bien ventilados y equipados con un medio de circulación interna para evitar la formación de bolsas de aire estancado cargado de solvente y para asegurar que el solvente se elimine de los devanados. El horno debe ser controlado termostáticamente. Los hornos de tipo transportador deben tener una zona inicial a baja temperatura seguida de una zona a la temperatura de cocción completa.

El tiempo requerido para hornear una bobina impregnada depende no solo de las características de los materiales de impregnación sino también de otros factores, como la capacidad térmica del metal contenido en el devanado o alrededor del mismo, y la profundidad del propio devanado. El tipo de aislante que cubre el cable y el calibre del cable, junto con la naturaleza y el alcance de cualquier aislamiento entrelazado o auxiliar utilizado en el devanado, también pueden influir en el tiempo.

Aislamiento para trabajo a alta temperatura:

La capacidad del equipo para disipar el calor o el aislamiento para soportar las temperaturas alcanzadas son a menudo los factores principales para determinar el diseño y el tamaño del equipo para un trabajo en particular. Con una disipación de calor efectiva, la salida para un tamaño de equipo dado puede aumentarse considerablemente si se permite que la temperatura de trabajo aumente. Es por esta razón que los aislamientos se han clasificado en términos de su temperatura máxima de operación posible. Las clases de material aislante que se muestran en la Tabla 1 (incluidos los barnices) son reconocidas internacionalmente por la industria eléctrica para usos específicos.

Los materiales que son completamente inorgánicos, como la mica, el vidrio, la fibra, el asbesto y la porcelana, son extremadamente resistentes al deterioro a altas temperaturas de trabajo y generalmente se clasificarán como materiales de clase C. Cuando se usan en condiciones prácticas, a menudo es necesario emplear adhesivos orgánicos o barnices con ellos, lo que da como resultado un aislamiento compuesto de quizás solo clase H, F o B.

En el otro extremo de la escala, el aislamiento orgánico como el algodón, la seda y el papel, cuando no está impregnado o recubierto, o sumergido en un líquido aislante como el aceite, tiene poca resistencia a las altas temperaturas de trabajo y, por lo tanto, se les asigna clase Y, menos adecuados. para funcionamiento continuo a más de 90 °C. Si dicho aislamiento está impregnado de barniz, generalmente se clasifica como clase A, E o B, según el tipo de barniz.

Se ha demostrado que algunos materiales orgánicos son capaces de operar continuamente a temperaturas más altas. Por lo tanto, algunas resinas epoxídicas son adecuadas para trabajos de clase F y algunas resinas de silicona tienen clasificación de clase H.

Esmaltes de alambre:

Estos pertenecen a la misma familia que los barnices aislantes y deben considerarse con el tema de este artículo. La Tabla 2 resume las propiedades y usos de los esmaltes de alambre modernos.