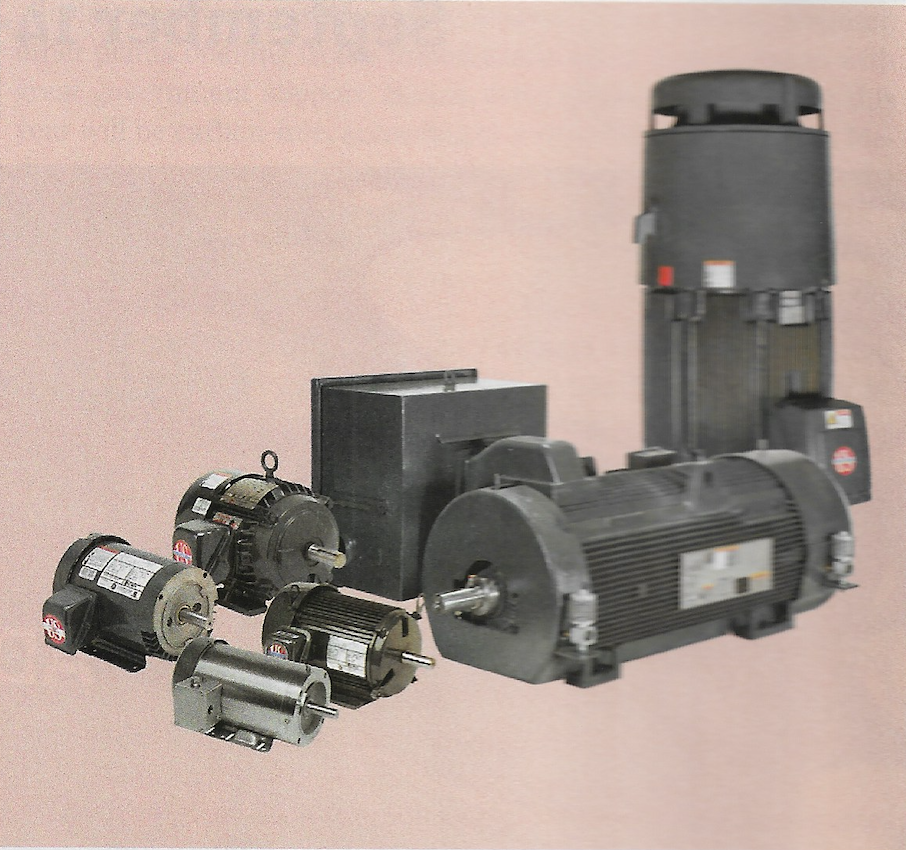

A principios de la década de los 1990 el mundo comenzó a experimentar el cambio de motores de C.A. trifásicos estándar a los motores de alta eficiencia y gradualmente a los motores de Eficiencia Premium.

Aquellos motores de eficiencia estándar tenían una pérdida promedio del 15%, esto significaba que del 100% de energía eléctrica que se le introduce al motor para convertirla en energía mecánica se desperdiciaba el 15% en los siguientes puntos:

- Núcleo de estator y rotor.

- Ventilación del motor.

- Fricción en rodamientos.

- Calidad de la laminación de Silicio, entre otros.

Los motores de eficiencia Premium o los motores súper eficientes, en la actualidad tienen solo una pérdida de promedio del 5%, se logró avanzar en un ahorro de energía del 10% en ese proceso de hacer a los motores eléctricos más eficientes.

Con la aparición gradual de los motores más eficientes se logró evitar construir quizás el triple de las generadoras de electricidad que se han construido hasta ahora desde 1990 a la fecha, hidroeléctricas, termoeléctricas, geo eléctricas, entre otras, las cuales son muy costosas y difícilmente los gobiernos de los países podrían costear.

Recordemos que de un 64 al 68% de la energía que se produce, está destinada para el uso de motores eléctricos.

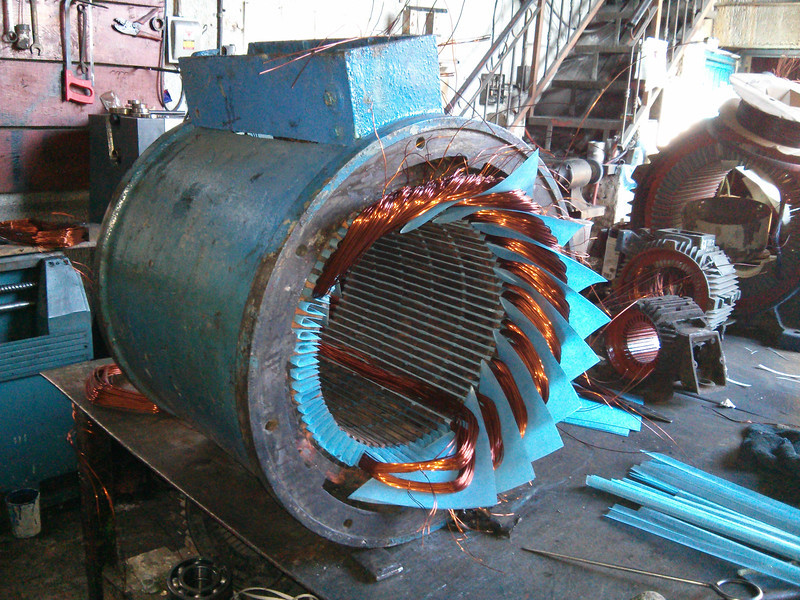

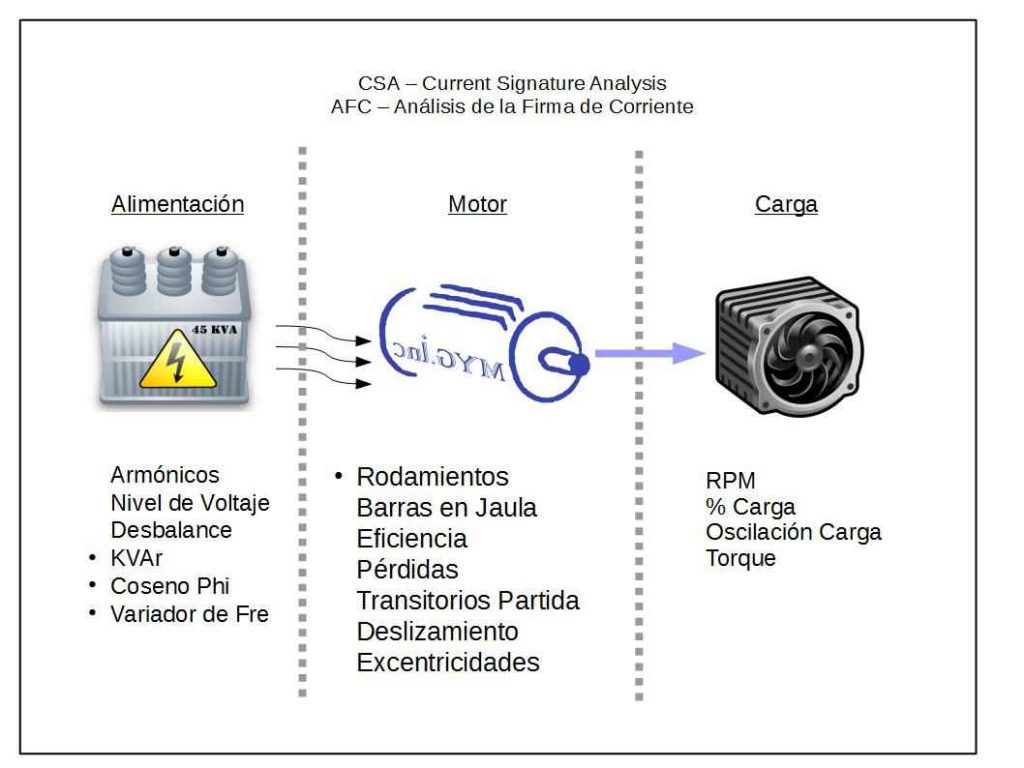

Pues bien, en la actualidad como hace varias décadas se ha escuchado decir a los ingenieros, de mantenimiento industrial que no es muy sano reparar los motores porque pierden eficiencia. Ellos creen que se pierde eficiencia en cada reparación y lo peor de todo es que podrían tener razón en decirlo, si el reparador de motores no cuenta ni con las herramientas ni con las prácticas adecuadas para reparar el motor y con las cuales se evita dañar electromecánicamente la laminación del núcleo del estator.

Al contrario, existe una herramienta que ayuda a desembobinar un motor, evitando los esfuerzos mecánicos que pueden dañar la laminación del núcleo, además no daña el aislamiento interlaminar del núcleo evitando pérdidas de eficiencia.

Como hace 30 años la tendencia era el ahorro de energía mediante los motores más eficientes y ahora los motores premium o super eficientes, ahora en los albores del 2020 la tendencia es evitar que las malas prácticas de desembobinado dañen las laminaciones de los núcleos, ocasionando pérdida de eficiencia.

Lo nuevo y la tendencia es reparar motores sin perder absolutamente nada de eficiencia.

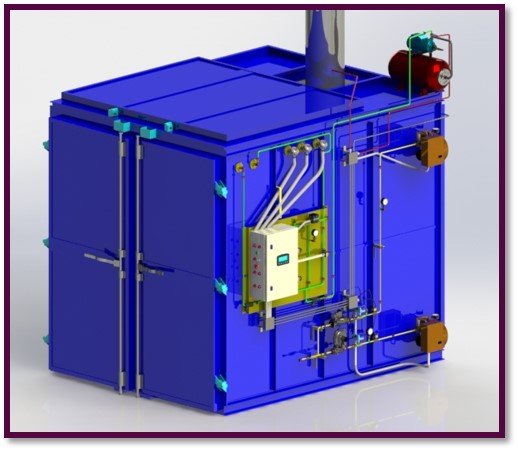

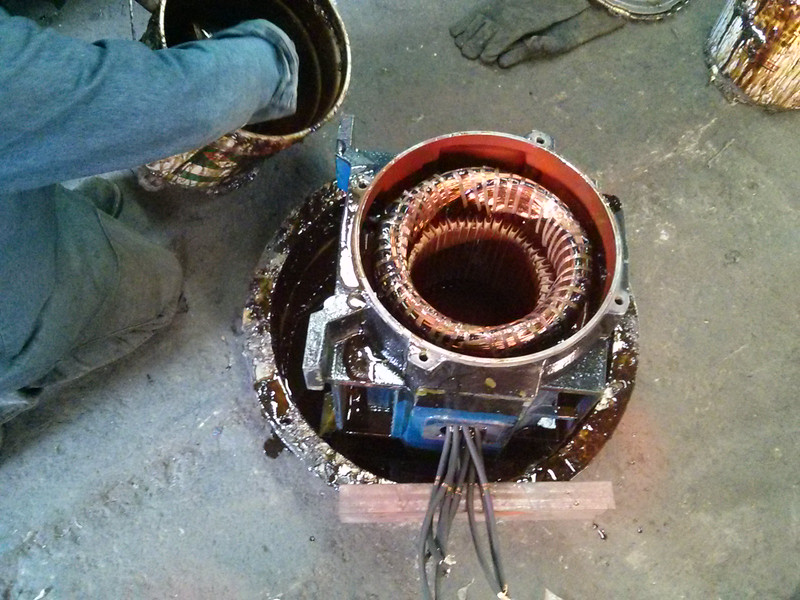

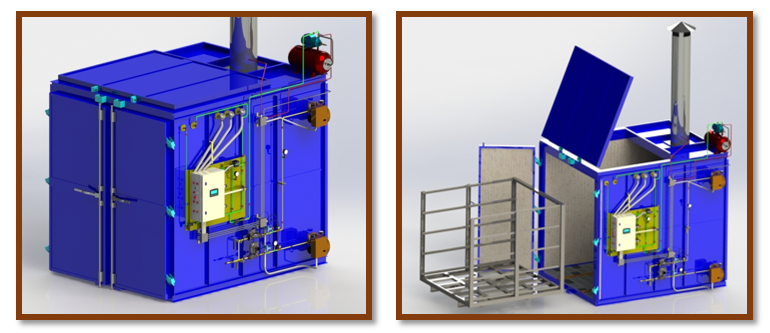

En este sentido, un horno de quemado puede ayudar al quemar bajo temperatura controlada todo lo que son barnices, resinas y/o pinturas epóxicas, además de los aislamientos eléctricos sin sobre pasar 370°C para no dañar el aislamiento interlaminar del núcleo del estator evitando así esfuerzos mecánicos que pudieran comprometer la integridad del núcleo del estator y por consiguiente ocasionar pérdidas de eficiencia.

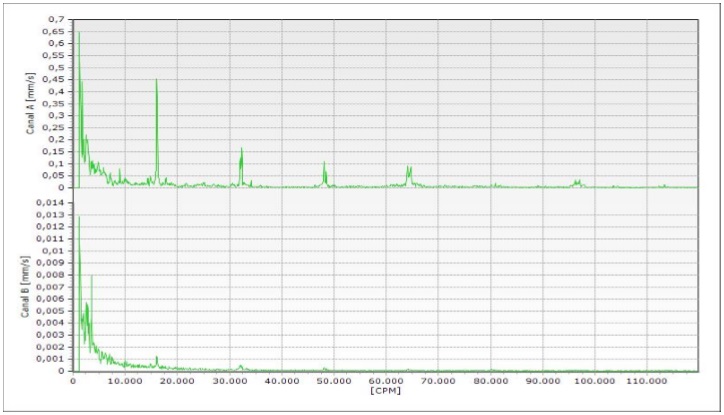

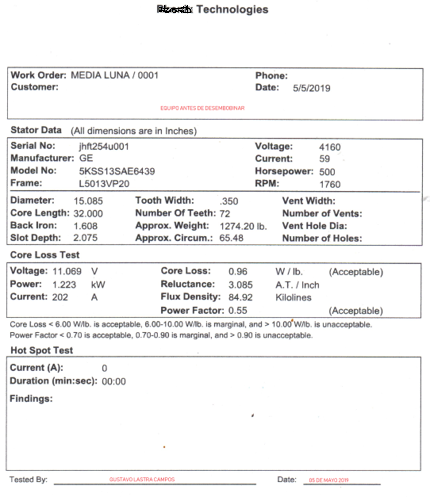

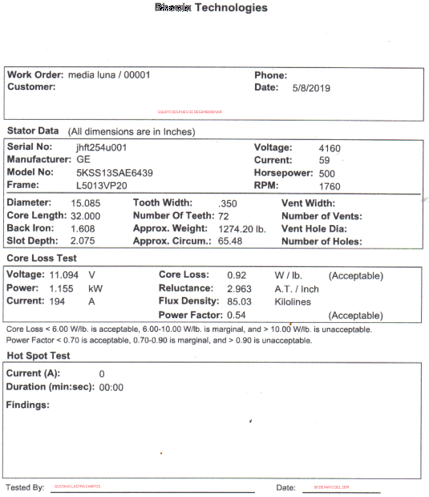

A continuación, se presenta la prueba fehaciente de que no solo no se tiene pérdida si no que se puede o se podrían ganar décimas de eficiencia.

ANTES

DESPUÉS

DESPUÉS

Si además de quemar pinturas resinas epóxicas, barnices y aislante este mismo horno puede curar las resinas y/o barnices a temperatura controlada, se estaría contando con una herramienta doblemente útil y con un solo espacio ayudando mucho más de lo que uno se imagina, reduciendo tiempos, costos y elevando la calidad del trabajo. Con esta herramienta no solo no se pierde eficiencia si no que se ganan algunas décimas de punto.

Horno ecológico industrial

Escrito Por David Ocampo

Septiembre, 2020.