Desde los inicios de la industria, hasta la actualidad los motores han sido la fuente principal del movimiento. Desde los sistemas a vapor hasta el descubrimiento de los motores eléctricos los cuales brinda fuerza electro motriz, ha surgido la necesidad de controlar esta fuerza a través de la variación de la velocidad manteniendo el torque suficiente para movilizar grandes cargas.

Controlar la velocidad ha sido uno de los principales requisitos en procesos productivos y hasta no hace muchos años atrás esta variación se realizaba gracias a sistemas mecánicos como engranes, fajas, poleas y piñones.

Obtener como resultante la velocidad deseada implicaba realizar cálculos en el número de dientes, diámetros de los engranes, tensión adecuada en fajas etc. Lo cual dificultaba su utilización y en muchos de los casos tenia que contarse con aparejos mecánicos voluminosos, de mantenimiento constante lo cual implicaba tiempos de parada y elevación de costos en la producción.

Hoy obtener las velocidades que uno desea en la producción se hacen con tan solo girar un potenciómetro, dar un valor de velocidad deseado en un teclado, o mejor aún, el proceso interactúa de forma automática y cambia su velocidad recibiendo la señal de un controlador o un transmisor de forma remota.

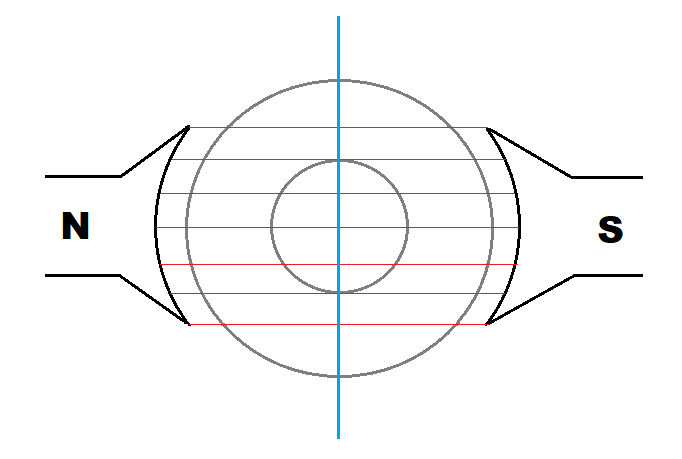

Y es que el variar la velocidad de un motor a través de un variador de velocidad se basa en la manipulación de la forma de onda sinusoidal de la corriente alterna, obteniendo con ella la manipulación de la frecuencia según la necesidad del usuario.

Gracias al desarrollo de los dispositivos electrónicos de potencia como lo son los IGBT (transistor bipolar de puerta aislada) y de los microprocesadores, que han permitido la solución a la necesidad de variar la velocidad de una manera sencilla, rápida, robusta y fiable.

¿Qué ventajas obtenemos usando variadores de velocidad?

- Usar variadores de velocidad nos permite tener muchas ventajas, entre ellas:

- Reducción en el consumo de energía eléctrica por efectos de reducción del pico del par de arranque.

- Mejoramiento de la rentabilidad y la productividad de los procesos productivos, debido a la posibilidad de aumentar la capacidad de producción incrementando la velocidad del proceso.

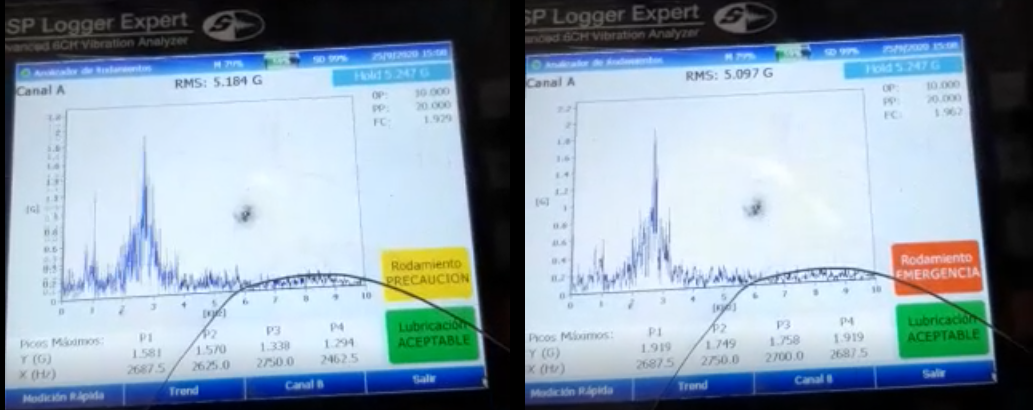

- Protección del Motor por contar internamente con sistemas de protección además de permitirle mayor vida útil al motor por reducción de impactos mecánicos a través de la asignación de rampas de aceleración y desaceleración para eventos de arranque y parada.

- Ahorro en mantenimiento, por no contar con piezas mecánicas que puedan sufrir envejecimiento por desgaste mecánico.

- Posibilidad de realizar lazos de control y de interactuar con el proceso gracias a que actualmente muchos variadores de velocidad cuentan con funciones de control PID, además de activar señales de alarmas en casos de falla del proceso entre otras muchas posibilidades.

- Contar con la posibilidad de funciones de PLC básico, y de frenado dinámico.

- Tener accesibilidad y control desde cualquier punto de la planta a través del puerto RS485 Modbus que permite enlazarse con otros equipos.

¿Qué desventajas obtenemos usando variadores de velocidad?

- La instalación, programación y mantenimiento, debe ser realizada por personal cualificado.

- Derivación de ruidos e interferencias en la red eléctrica, que podrían afectar a otros elementos electrónicos cercanos.

- Para aplicaciones sencillas puede suponer mayor inversión, que un sistema simple (contactor-guardamotor), si bien a la larga se amortiza el gasto suplementario, por el ahorro energético y de potencia reactiva que aporta el variador.

- Las averías del variador, no se pueden reparar in situ (hay que enviarlos a la casa o servicio técnico). Mientras tanto debe disponerse de otro variador equivalente, o dejar la instalación sin funcionamiento.

FUNDAMENTOS TECNOLÓGICOS DE LA REGULACIÓN ELECTRÓNICA DE VELOCIDAD EN MOTORES

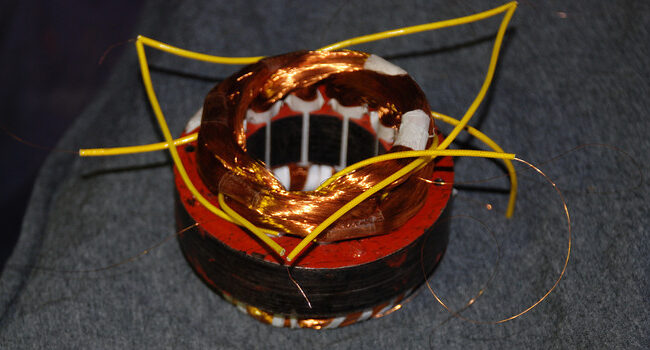

Un regulador electrónico de velocidad está formado por circuitos que incorporan transistores de potencia como el IGBT (transistor bipolar de puerta aislada) o tiristores, siendo el principio básico de funcionamiento transformar la energía eléctrica de frecuencia industrial en energía eléctrica de frecuencia variable.

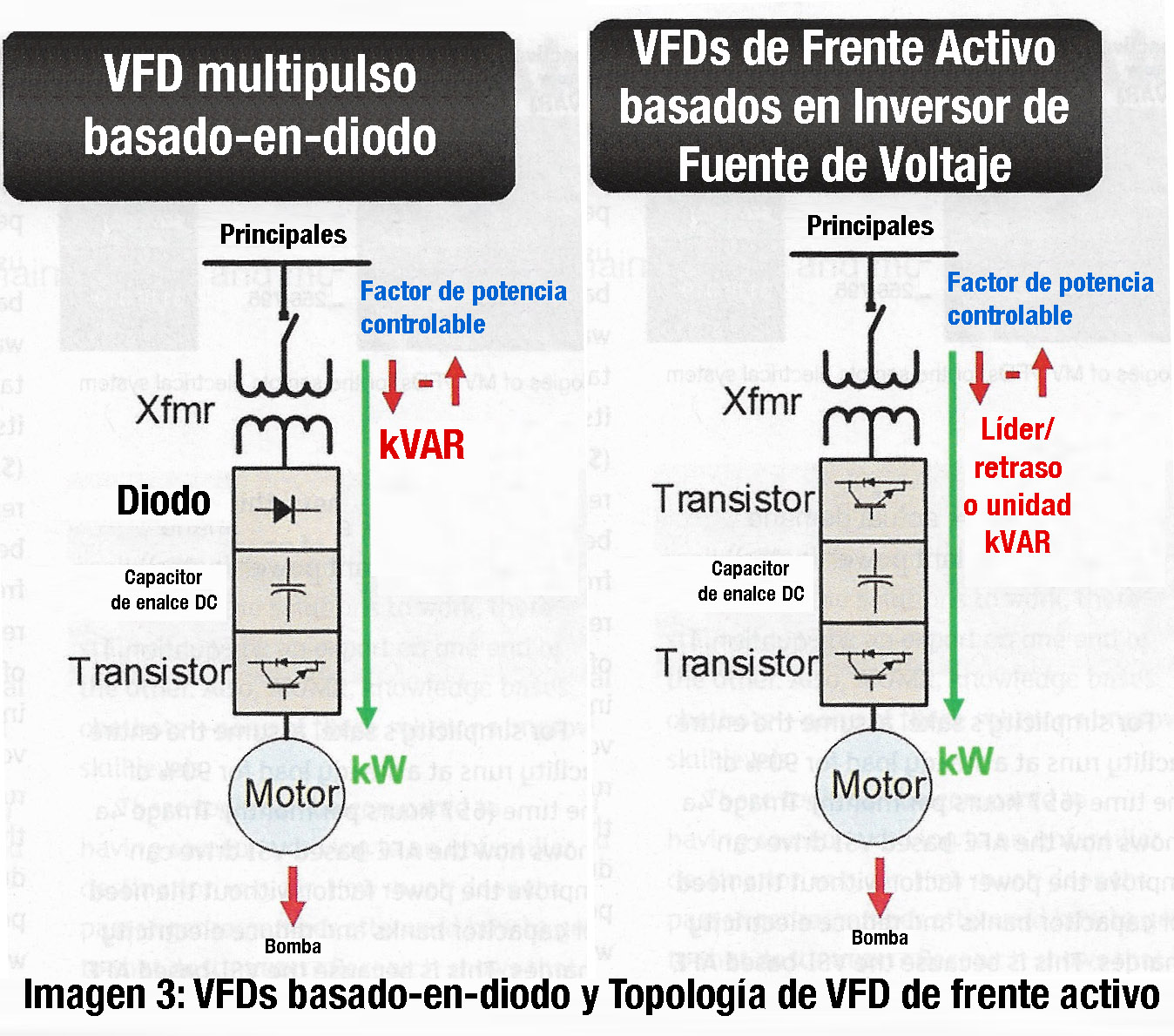

Esta variación de frecuencia se consigue mediante dos etapas en serie. Una etapa rectificadora que transforma la corriente alterna en continua, con toda la potencia en el llamado circuito intermedio y otra inversora que transforma la corriente continua en alterna, con una frecuencia y una tensión regulables, que dependerán de los valores de consigna. A esta segunda etapa también se le suele llamar ondulador.

Todo el conjunto del convertidor de frecuencia recibe el nombre de inversor.

El modo de trabajo puede se manual o automático, según las necesidades del proceso, dada la enorme flexibilidad que ofrecen los reguladores de velocidad, permitiendo hallar soluciones para obtener puntos de trabajo óptimos en todo tipo de procesos, pudiendo ser manejados por ordenador, PLC, señales digitales o de forma manual.

La mayoría de las marcas incluyen dentro del propio convertidor protecciones para el motor, tales como protecciones contra sobreintensidad, sobretemperatura, fallo contra desequilibrios, defectos a tierra, etc, además de ofrecer procesos de arranque y frenados suaves mediante rampas de aceleración y de frenado, lo que redunda en un aumento de la vida del motor y las instalaciones.

Con respecto a la velocidad los convertidores suelen permitir dos tipos de control:

- Control manual de velocidad. La velocidad puede ser establecida o modificada manualmente (display de operador). Posibilidad de variación en el sentido de giro.

- Control automático de velocidad. Utilizando realimentación se puede ajustar la velocidad automáticamente. Esta solución es la ideal para su instalación en aplicaciones en las que la velocidad demandada varía de forma continua.

Ejemplos de aplicación

Obtener diversas velocidades y cambio de rotación de acuerdo a la receta del producto.

Un mini programador puede dar la orden para ejecutar la secuencia de elaboración del producto; la velocidad y el sentido de rotación son factores importantes para ello. Realizar estas operaciones de forma automática es sencillo, interactuando el variador con el mini PLC, el cual enviará señales de impulso en el módulo de entradas del variador el cual actuará acorde a los set point programados.

• Control de presión constante en sistemas de bombeo

• Posicionamiento de productos sobre faja transportadora.

• Homogenización de líquidos en tanques a velocidad controlada.

• Control de velocidad de tracción en máquinas envasadoras.

• Rampas de control de velocidad en encintadoras de Strech Film.

• Sistemas de ventilación y o extracción de gases.

• Sistemas de Bombeo alternado, entre otras muchas posibilidades.