Las inundaciones después de tormentas tropicales, monzones y ciclones, y fuertes lluvias asociadas pueden cerrar cientos de plantas en las zonas afectadas. Para poner en funcionamiento nuevamente las plantas, los reparadores de motores enfrentan la abrumadora tarea de limpiar la suciedad y la humedad de los motores eléctricos y generadores. El proceso involucrado en tales situaciones puede llevar semanas o meses y requiere procedimientos especiales de limpieza para motores contaminados por agua salada.

Aunque los problemas son enormes, las plantas afectadas pueden volver a la producción más rápidamente si trabajan en estrecha colaboración con profesionales del centro de servicio y siguen algunos consejos que harán que la limpieza sea más manejable, como por ejemplo priorizar motores y generadores para reparación o reemplazo, almacenar adecuadamente las máquinas contaminadas y usar métodos probados para eliminar la contaminación del agua. La construcción de hornos temporales en el sitio o en el centro de servicio también puede agregar capacidad para secar los sistemas de aislamiento de los motores inundados.

¿Qué problemas causa el agua en el motor?

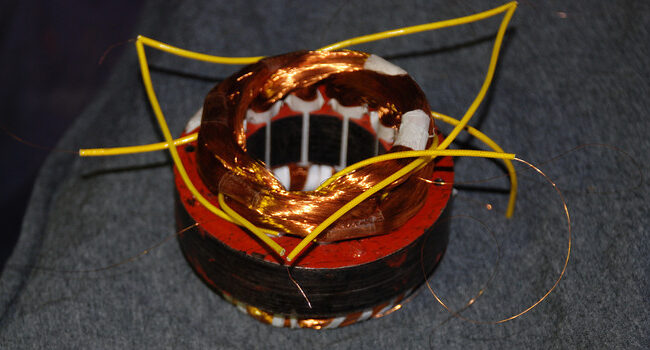

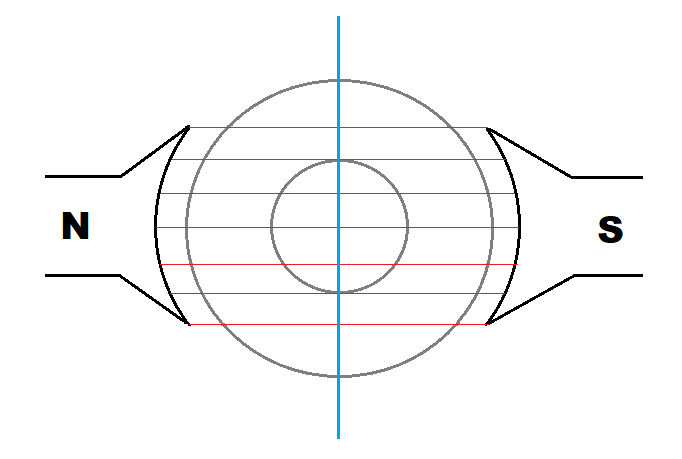

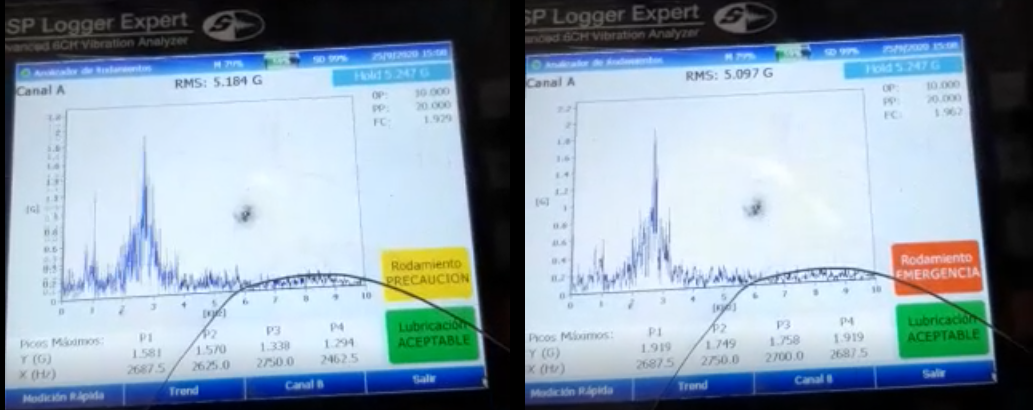

El daño causado a los motores y generadores por las inundaciones se extiende más allá de los ejes oxidados y los rodamientos y lubricantes contaminados. Incluso una breve intrusión de humedad puede comprometer el sistema de aislamiento, haciendo que los devanados sean vulnerables a fallas a tierra.

Las inundaciones de agua salada plantean problemas adicionales ya que, a menos que se elimine completamente del equipo antes de que se seque, la sal residual oxidará las láminas de acero de los núcleos del estator y del rotor. También puede corroer los devanados de cobre y las jaulas del rotor de aluminio o cobre. De esta manera, el resultado será muchas fallas de motores, algunas de las cuales ocurrirán años después de la tormenta.

En primer lugar se deben priorizar los motores por tamaño y disponibilidad. Los motores más antiguos suelen ser buenos candidatos para ser reemplazados por modelos más eficientes energéticamente. El corte de potencia (kW) variará de una planta a otra, según la aplicación, el uso anual, los costos de energía y otros factores. Pero, considerando la posibilidad real de que los proveedores habituales estén atrasados con el trabajo, entre 100 y 200 hp (75 y 150 kW) puede ser un lugar razonable para trazar la línea de reparación-reemplazo.

Al reemplazar esos motores más pequeños con modelos de bajo consumo energético disponibles, se liberará capacidad para que el centro de servicio se concentre en los más grandes que tiene más sentido reparar.

Dos formas de limpiar

Una vez que ya se haya decidido qué motores guardar, hay que procesar primero aquellos con gabinetes abiertos. En caso de contaminación por agua dulce, se debe desmontar el motor y limpiar los devanados del estator y el rotor con una lavadora a presión. Si la resistencia del aislamiento es aceptable después de limpiar y secar a fondo los devanados, se aplicará una nueva capa de barniz y luego se probará el motor como de costumbre (cojinetes nuevos, equilibre el rotor, etc.).

Los devanados que no pasen la prueba de resistencia de aislamiento deben someterse a otro ciclo de limpieza y secado y probarse nuevamente. Los estatores que no pasen la segunda prueba de resistencia de aislamiento deben rebobinarse o reemplazarse.

La contaminación del agua salada requiere un proceso de limpieza más minucioso para reducir la posibilidad de que los residuos de sal oxiden las laminaciones o corroan los devanados. Para ello, se debe limpiar el estator y los devanados del rotor y los sistemas de aislamiento utilizando el “procedimiento de descarga de agua salada”. Para obtener mejores resultados, se deberán sumergir los estatores y rotores en el tanque de agua dulce antes de que se seque el agua salada.

Por la misma razón, no deben desmontarse los TEFC contaminados o motores a prueba de explosión hasta que haya espacio para ellos en el tanque de inmersión. Esto los mantendrá llenos de agua y evitará que la sal se seque en las partes internas. Si va a pasar un tiempo antes de que estos motores puedan limpiarse, se deben colocar de lado, con las aberturas de plomo hacia arriba y mantenerlos llenos de agua dulce.

Procedimiento de descarga de agua salada

Este procedimiento ofrece la mejor oportunidad para eliminar el agua salada de los devanados contaminados. Como se mencionó anteriormente, funciona mejor si no se permite que los devanados se sequen primero. Cuanto antes se sumerjan los devanados en el tanque, mejores serán los resultados. El proceso consiste en:

- Sumergir los estatores y rotores en agua dulce durante 8 horas.

- Agitar continuamente el agua.

- Cambiar el agua del tanque por agua dulce a una velocidad de al menos 20 a 50 galones por minuto (75 a 190 l / min).

Con respecto a la construcción del tanque, seleccionar un recipiente que contenga suficiente agua para sumergir completamente un buen número de estatores y rotores y taladrar un orificio de drenaje de al menos 2” (50 mm) de diámetro cerca de la parte superior. Se debe soldar una boquilla de tubería al orificio de drenaje y conectarla a un desagüe pluvial u otro lugar adecuado. Los contenedores convenientes de campo para este propósito incluyen contenedores de envío modificados, contenedores de basura o incluso piscinas.

Luego, se debe dirigir una tubería de suministro de 3/4” (20 mm) o más grande hacia la parte superior del tanque (aproximadamente centrada), por la pared interior y a lo largo de la parte inferior. Tapar el extremo de la tubería y luego taladrar agujeros en un ligero ángulo hacia arriba a lo largo de ambos lados de la tubería para que sirvan como chorros de agua. El tamaño del orificio debe ser apropiado para la presión de agua disponible, pero no más de 1/8” (3 mm) de diámetro. Cuantos más agujeros se realicen, más pequeños tendrán que ser.

Para descargar, colocar los estatores y rotores en el tanque y llenar el tanque con agua dulce. Luego se debe procesar cada lote durante 8 horas, intercambiando continuamente el agua en el tanque a una velocidad de al menos 20 a 50 galones por minuto (75 a 190 l / min). Al final del ciclo, retirar y lavar a presión los estatores y rotores, para luego secarlos completamente en un horno.

Finalmente, se debe probar la resistencia del aislamiento a tierra. Si los resultados de la prueba son aceptables, podemos proceder a aplicar un tratamiento de barniz de inmersión y horneado antes de volver a ensamblar el motor. Si el motor no pasa la prueba de resistencia de aislamiento, se lo horneará nuevamente y se repetirá la prueba de aislamiento. Los motores que no superen la prueba de resistencia de aislamiento por segunda vez deben rebobinarse. Según IEEE Std. 43 e IEC 60034-27-4, la resistencia mínima a tierra es de 5 megaohmios para devanados aleatorios o de 100 megaohmios para devanados de bobina forma

El cuello de botella

Para la mayoría de los centros de servicio, el horno de horneado es el cuello de botella más grande. Incluso el horno más grande solo tendrá una cantidad determinada de motores, y el tiempo de secado de cada lote puede llevar 12 horas o más. Lo que conlleva una acumulación de trabajo después de un desastre, con cientos de motores para procesar.

Es posible, pero no muy eficiente, secar los devanados cubriendo los motores más grandes con lonas y aplicando fuentes de calor externas. Otra forma es secar los devanados y energizarlos con un soldador u otra fuente de alimentación de CC. El inconveniente aquí es que alguien debe monitorear la temperatura actual y del devanado y mover periódicamente los cables del soldador para calentar las tres fases de manera uniforme si el devanado no está conectado estrella-triángulo. Las máquinas de soldar también tienen un ciclo de trabajo que es mucho más corto que los dos o tres días que se necesitan para secar un motor grande.

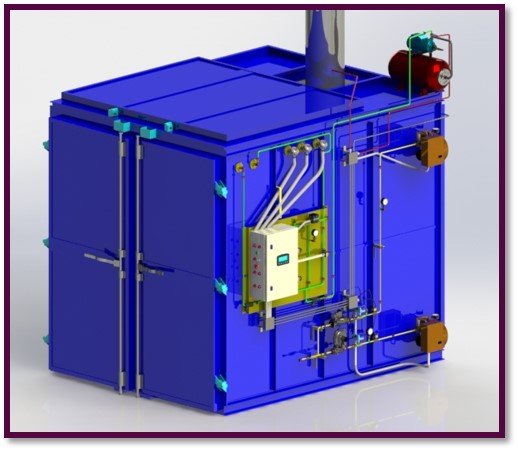

Una mejor manera de aumentar la capacidad de horneado es construir uno o más hornos temporales que puedan secar los devanados del motor y del generador de manera segura y eficiente. Este enfoque es especialmente útil para secar grandes estatores, que tardan mucho en calentarse a la temperatura requerida, ocupan todo el horno y retrasan el procesamiento de otros motores. Si es necesario, incluso se pueden construir hornos temporales en el sitio. Esto puede ahorrar el tiempo y la mano de obra necesarios para retirar el motor de servicio, transportarlo y luego reinstalarlo.

Un horno temporal

Se debe tener en cuenta que el protector de energía (el aislamiento de espuma de paredes duras que los constructores de viviendas instalan entre el marco exterior y el revestimiento / ladrillo) y la cinta de aluminio para conductos son ideales para construir hornos temporales, sin importar el tamaño o la forma que se necesite. Energy-Shield, un artículo de stock en la mayoría de las tiendas de suministros para la construcción, tiene una capa de papel de aluminio en ambos lados y un valor aislante excepcionalmente bueno (R-29) para su espesor. Las hojas de 4 ‘x 8’ (1,2 m x 2,4 m) son livianas y fáciles de cortar con un cuchillo de seguridad. También son reutilizables, siempre que los guarde en un lugar donde no se dañen. Un grosor de 1” (25 mm) o más mantiene el calor con pérdidas mínimas.

Para construir el horno, para motores con marcos muy grandes, se debe encajonar el motor colocando el protector de energía directamente en el marco, incluida la parte superior. Luego sellar las juntas con cinta adhesiva de aluminio. Colocar el escudo de energía directamente en el marco minimiza el volumen de aire que debe calentarse. Esto reduce el tiempo de secado porque el aislamiento minimiza la pérdida de calor.

Para calentar el horno temporal, se debe forzar el aire a través de él desde una fuente de calor alternativa. Si se utiliza un calentador de torpedo, colocarlo para soplar aire caliente directamente en el centro del orificio. Los cálculos de energía para el diseño de hornos son complejos. Para este propósito, 100,000 BTU (106,000 kJ) por 1200 pies (34 m3) de volumen del horno serán suficientes para calentar el horno y su contenido dentro de un tiempo razonable.

Para un registro preciso de la temperatura del devanado, supervisar directamente los RTD del motor, si los tiene. Si no hay RTD fácilmente disponibles, usar instrumentos HVAC o termómetros para monitorear la temperatura en cada cuadrante del horno. La clave es mantener el calor uniforme dentro del motor y no exceder las temperaturas de las piezas de 250°F (120°C).

Debido a que el calor aumenta, puede parecer razonable abrir los puertos de escape en la parte superior para dejarlo salir. Pero como pueden decirle aquellos familiarizados con las estufas de leña antiguas, la mejor manera de controlar la temperatura del horno es abrir o cerrar las compuertas (puertos de escape) cerca de las cuatro esquinas en ambos lados.

Para elevar la temperatura en una esquina, por ejemplo, se debe abrir más la compuerta. El aumento del flujo de aire caliente a través de esa área elevará la temperatura. La capacidad de regular la temperatura de esta manera mejora en gran medida el proceso de secado en comparación con los métodos tradicionales, como una fuente de corriente CC o lonas.

¿Cuánto tiempo se debe hornear el motor?

El ciclo de horneado debe ser lo suficientemente largo para secar completamente los devanados. Si es demasiado corto, deberá repetir el proceso. Si es demasiado largo, perderá tiempo y energía. Si el devanado tiene RTD, de 6 a 8 horas a 200°F (93°C) debería ser suficiente. Para los devanados no equipados con RTD, se puede utilizar el siguiente método para determinar cuánto tiempo debe durar el ciclo de horneado:

Se necesitan dos tramos de cable RTD o un cable conductor pequeño similar lo suficientemente largo para llegar fuera del horno y un voltímetro de CC capaz de leer milivoltios. Con el bobinado húmedo en el carro del horno, conectar un cable al marco del estator y el otro al cable del bobinado. Finalmente, conectar el extremo libre de cada cable al voltímetro de CC. Se puede estar seguro de que los devanados están completamente secos cuando el voltaje en la escala de milivoltios llega a cero.

Este procedimiento es uno que utilizan muchos centros de servicio cuando tienen que procesar grandes trabajos urgentes. A menudo reduce las horas de los tiempos de secado previstos, incluso para el trabajo normal. También reduce la posibilidad de daños que pudieran resultar de temperaturas excesivas.

¿Cómo funciona este procedimiento?

Al igual que la configuración, el principio detrás de este procedimiento es simple. El núcleo de acero y los devanados de cobre funcionan como dos placas de una batería tosca. La acción electrolítica a través del aislamiento húmedo hace que fluya la corriente. Mientras la celda esté “húmeda”, produce voltaje. Cuando la celda está seca, también lo está el aislamiento.

Es importante aclarar que este procedimiento funciona para todo excepto algunos sistemas de aislamiento VPI de bobina preformadas. Algunos de estos devanados están tan bien sellados que pueden excluir la humedad del aislamiento, evitando que se desarrolle la “celda húmeda”.

Fuente: https://www.plantengineering.com/articles/how-to-deal-with-wet-or-flooded-motors/