Las pruebas de motores evalúan la integridad de un motor mediante el uso de equipos o herramientas informáticos que monitorean las tendencias dentro del motor. El principal objetivo de estas pruebas es revelar problemas ocultos y evitar fallas innecesarias. Específicamente en motores eléctricos evalúan parámetros estáticos como aislamiento, daños en los cables y fugas de corriente eléctrica, así como parámetros más dinámicos como distorsión y fluctuaciones de temperatura o equilibrio.

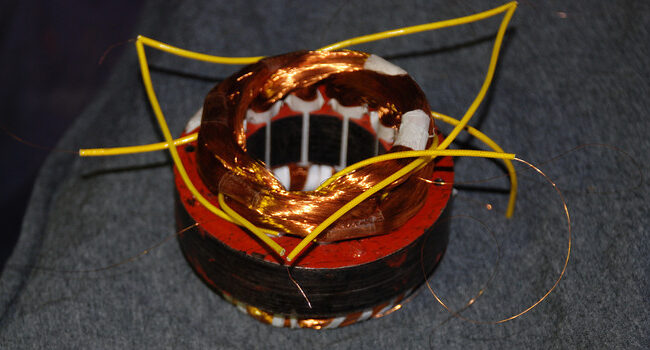

Las pruebas mecánicas de motores incluyen examinar las grietas del rotor de un motor y la composición de la hoja de laminación. Si bien cada prueba de motor se aplica a la mayoría de los motores de corriente alterna (CA) o de corriente continua (CC), cada método de prueba depende de la construcción y aplicación del motor en cuestión.

Las pruebas de motores están reguladas por el Instituto de Ingenieros Eléctricos y Electrónicos (IEEE) a través de normas como IEEE 43 – Índice de polarización y resistencia de aislamiento, IEEE 56 – Prueba de mantenimiento CA Hipot, IEEE 95 – Prueba CC Hipot e IEEE 400-2001 – Guía para pruebas de campo y evaluación del aislamiento de sistemas de cables de alimentación blindados. Estos estándares se revisan y mejoran constantemente cuando se considera necesario.

Las pruebas de motores se utilizan a menudo en un programa de mantenimiento preventivo o de mantenimiento centrado en la fiabilidad. Con un programa de mantenimiento preventivo pueden probar motores mientras operan en su entorno normal bajo cargas normales para confirmar que funcionan a límites aceptables u óptimos. Las pruebas de motores a menudo aluden a problemas antes de que la inspección visual los haga evidentes.

Hacer que las pruebas de motores formen parte de un programa de mantenimiento es importante porque una vez que un motor sufre daños, con frecuencia puede resultar irreversible (lo que se conoce como daño del núcleo); esto hace que el motor no funcione con la misma eficiencia que antes, si es que lo hace. Las pruebas de motores se prestan a múltiples beneficios, tales como:

Mayor tiempo de actividad: la identificación de motores defectuosos antes de que lleguen a un punto de falla asegura que su sistema permanezca en funcionamiento. Esto despeja el camino para tareas de mantenimiento más planificadas económicamente para corregir los problemas descubiertos.

Ahorro de costos: las pruebas de motores le brindan una imagen clara de la condición en tiempo real de sus motores, lo que limita los posibles daños colaterales debidos a fallas y reduce los costos de mantenimiento. El tipo de mantenimiento que requiere un motor o si es necesario reemplazarlo es una decisión crítica y potencialmente costosa.

Conservación de energía: las pruebas de análisis de corriente del motor (MCA) pueden ayudar a identificar las condiciones dentro de un motor que conducen a un mayor consumo de energía. Esto podría afectar negativamente la calidad de la energía general del motor, acelerar el desgaste de los activos y presentarse como costosos aumentos en el consumo de energía y el uso máximo.

Seguridad mejorada: las pruebas de motores reducen la urgencia y la frecuencia de las averías, lo que permite a los equipos de mantenimiento trasladar la mayor parte de su trabajo a tiempos de inactividad programados. Esto le da al personal una condición de trabajo sin energía para hacer reparaciones. Las pruebas de motores también pueden detectar conexiones eléctricas defectuosas en un circuito que pueden no detectarse con las pruebas de infrarrojos regulares, lo que reduce el riesgo de incendio.

Si bien las pruebas de motores pueden resultar intimidantes y un poco complejas, conocer los conceptos básicos junto con el uso de herramientas y equipos modernos de pruebas de motores puede simplificar enormemente la tarea.

Herramientas de prueba de motores

Las herramientas modernas de prueba de motores hacen que tomar lecturas y analizar la condición actual de un motor sea bastante simple una vez que comprende cómo funciona cada herramienta. Muchas herramientas de prueba están equipadas con capacidades multifunción, incorporando más de un dispositivo en cada herramienta. Tener un conjunto de prueba básico con las siguientes herramientas es un buen lugar para comenzar:

Multímetro digital (DMM): un DMM mide múltiples cantidades eléctricas, como voltaje (voltios), resistencia (ohmios) o corriente (amperios). Algunos modelos de DMM incluyen características especiales que le permiten tomar medidas mínimas, máximas y relativas, así como probar diodos y capacitores. Los multímetros digitales se utilizan para probar la pérdida de energía debido a fusibles quemados, niveles de corriente excesivos de circuitos sobrecargados y resistencia inadecuada de aislamiento o equipo dañado.

Los multímetros digitales se consideran una herramienta multifunción porque combinan varias herramientas de función única, como un voltímetro, un amperímetro y un ohmímetro. Esta herramienta incluye una pantalla donde las mediciones se pueden leer en tiempo real, botones para seleccionar una variedad de funciones (según el modelo), un dial para elegir valores de medición primarios (amperios, ohmios o voltios) y tomas de entrada donde se encuentran los cables de prueba.

Amperímetro de pinza: un amperímetro de pinza mide la corriente en un circuito al evaluar la fuerza del campo magnético alrededor de un conductor. La mayoría de los amperímetros de pinza miden CA, pero algunos evalúan tanto CA como CC. Las “mordazas” articuladas en el medidor permiten a los técnicos sujetar las mordazas alrededor de un alambre, cable u otro conductor en un sistema eléctrico. Esto le permite al técnico medir la corriente sin desconectar o desenergizar el sistema.

Las mordazas están hechas de ferrita (generalmente recubiertas de plástico) y diseñadas para detectar, concentrar y medir un campo magnético que se genera por la corriente que fluye a través de un conductor. Los amperímetros de pinza se han convertido en probadores multifunción, y algunos modelos tienen capacidades similares a las de un multímetro digital. Son populares porque son seguros y convenientes, lo que permite a los técnicos renunciar a cortar cables para insertar los cables de un medidor, ya que las mordazas del amperímetro de pinza no necesitan tocar un conductor para tomar una medición.

Megóhmetro: es un tipo de ohmímetro que se utiliza para medir la resistencia eléctrica de los aisladores. Es decir que, se utilizan para determinar el estado del aislamiento en cables y bobinados del motor. Lo hacen introduciendo una carga de CC de alta tensión y baja corriente y evaluando la resistencia para identificar si hay una fuga de corriente o daños en el aislamiento. La cantidad de corriente depende del voltaje aplicado, la capacidad del sistema, la resistencia total y la temperatura del material. Generalmente, cuanto mayor es la corriente, menor es la resistencia. El valor de resistencia de aislamiento que se muestra en la pantalla es una función de tres subcorrientes independientes: corriente de fuga conductiva, corriente de fuga de carga capacitiva y corriente de fuga de absorción de polarización. El uso rutinario de un megóhmetro es una buena forma de garantizar la seguridad de sus circuitos.

Megóhmetro: es un tipo de ohmímetro que se utiliza para medir la resistencia eléctrica de los aisladores. Es decir que, se utilizan para determinar el estado del aislamiento en cables y bobinados del motor. Lo hacen introduciendo una carga de CC de alta tensión y baja corriente y evaluando la resistencia para identificar si hay una fuga de corriente o daños en el aislamiento. La cantidad de corriente depende del voltaje aplicado, la capacidad del sistema, la resistencia total y la temperatura del material. Generalmente, cuanto mayor es la corriente, menor es la resistencia. El valor de resistencia de aislamiento que se muestra en la pantalla es una función de tres subcorrientes independientes: corriente de fuga conductiva, corriente de fuga de carga capacitiva y corriente de fuga de absorción de polarización. El uso rutinario de un megóhmetro es una buena forma de garantizar la seguridad de sus circuitos.

Termómetro sin contacto: un termómetro sin contacto o termómetro puntual es una herramienta de prueba de motores que mide la temperatura en un solo punto desde una distancia segura. Parecidos a las pistolas de radar, estos termómetros de mano son ideales para determinar la temperatura en un punto específico de una superficie. Se utilizan para medir la radiación térmica en activos de difícil acceso o activos que operan en condiciones extremas.

Los termómetros puntuales funcionan utilizando el campo de visión (FOV) y la relación de distancia a punto (D: S). El D: S es la relación entre la distancia al objeto que está midiendo y el diámetro del área de medición de temperatura. Cuanto mayor sea el número de relación, mejor será la resolución del instrumento y menor será el área que se puede medir.

Analizador de calidad de energía: los analizadores de calidad de energía son las últimas herramientas multifuncionales para pruebas de motores. Si bien son más caras que la mayoría de las herramientas mencionadas anteriormente, pueden incluir múltiples funciones según el modelo. Además de tener capacidades de DMM, algunos analizadores pueden realizar estudios de energía y registros de calidad de energía al capturar y registrar una gran cantidad de parámetros. Otras funciones pueden incluir:

- Medir las tres fases y el neutro;

- Captura de caída, oleajes y corrientes de irrupción y;

- Analizar la integración y la compatibilidad del software.

Tipos de tests

Existen numerosas técnicas de prueba de motores, especialmente cuando se trata de pruebas de motores eléctricos. La mayoría de estos se clasifican en: pruebas en línea o fuera de línea, o pruebas estáticas o dinámicas. Un buen programa de mantenimiento predictivo suele utilizar ambos.

Las pruebas dinámicas en línea se realizan mientras el motor está en funcionamiento. Proporciona a los técnicos datos sobre la calidad de la energía y las condiciones de funcionamiento del motor. Los equipos de prueba dinámica deben poder recopilar y generar tendencias de todos los datos esenciales para los motores eléctricos. Esto incluye condición de energía, nivel de voltaje, desequilibrio de voltaje y distorsiones armónicas, niveles de corriente y desequilibrios, niveles de carga, par y firmas de barra del rotor, etc. El análisis de los datos recopilados de las pruebas en línea puede revelar problemas a través de indicadores como condición de energía, condición del motor y rendimiento, evaluación de carga y eficiencia operativa.

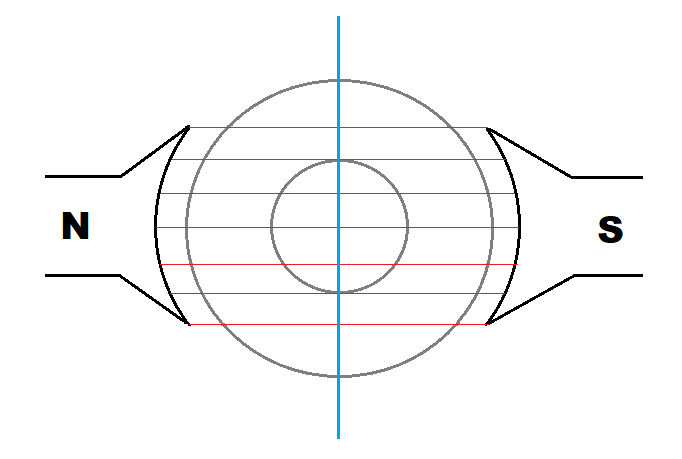

Las pruebas estáticas fuera de línea deben usarse de forma regular para determinar cómo funcionan los componentes dentro de un motor (devanados, barra del rotor, etc.), así como para realizar un análisis de corriente y voltaje. Las pruebas estáticas a menudo encuentran problemas como barras de rotor rotas o sueltas, problemas con los anillos de los extremos, un espacio de aire desigual entre el rotor y el estator (excentricidad) y desalineación. Como sugiere el nombre, este tipo de prueba del motor se realiza cuando la máquina está parada. Las pruebas estáticas evalúan cosas como resistencia / resistencia de aislamiento, pruebas de alto potencial (HiPot), polarización, pruebas de sobretensión y más.

Casi la mitad (48%) de todas las fallas de motores se deben a problemas eléctricos, según una encuesta del Instituto de Investigación de Energía Eléctrica (EPRI). De ese 48%, el 12% se puede atribuir a problemas del rotor y el 36% a problemas de bobinado. Para ayudar a mitigar estas fallas, se pueden realizar una variedad de pruebas en motores eléctricos. Algunas de los más comunes son:

Prueba de impulso de motor eléctrico: la prueba de impulso le ayuda a comprender cómo un sistema eléctrico puede soportar una sobretensión repentina causada por el clima (rayos), situaciones de servicio regular como cuando el equipo de bajo o alto voltaje cambia de operación o variaciones de alto voltaje en CA-CC salida del inversor.

Prueba de rotación del motor eléctrico: probar la dirección de rotación es crucial antes de conectar un motor a su carga para no dañar la carga ni causar confusión al operador. Por ejemplo, un impulsor impulsado por motor en un mezclador está diseñado para ser direccional, por lo que para obtener una mezcla adecuada, es importante mantener la dirección deseada.

La prueba de rotación adecuada se realiza con un medidor de rotación de fase. Por ejemplo, si está instalando un motor trifásico, el medidor tendrá seis cables: tres en el lado del motor (lado del cable) y tres en el lado de la línea (lado de suministro).

Prueba de motor eléctrico de rotor bobinado: la prueba con un rotor bobinado le permite aislar los tres componentes básicos (estator, rotor y banco de resistencias) para identificar la causa raíz más rápidamente. Al igual que una relación de primario a secundario en un transformador, cualquier variación en el circuito del rotor (secundario) que incluye el banco de resistencias es evidente en el estator (primario). Por el contrario, cualquier problema en el estator se refleja en el circuito del rotor.

Prueba de resistencia de aislamiento: con aislamiento de motor eléctrico, a medida que aumenta la temperatura, la resistencia disminuye. Esto se conoce como coeficiente de temperatura negativo. Probar el aislamiento ayuda a garantizar que la resistencia del aislamiento de un motor desenergizado disminuya después de arrancar el motor. No es raro que la temperatura aumente inicialmente a medida que la humedad se evapora debido al aumento de temperatura de los devanados. Las pruebas de resistencia de aislamiento necesitan una rectificación de temperatura a 104°F (40°C), de acuerdo con el estándar IEEE 43.

Prueba de Megger: una de las pruebas más populares gracias a su simplicidad, la prueba de megohm (prueba de megger) es otra forma de probar la resistencia de aislamiento de un motor eléctrico. Un megóhmetro puede proporcionar un alto voltaje de CC (generalmente de 500 V a 15 kV) a una capacidad de corriente predeterminada para probar la resistencia del aislamiento. Es una buena práctica usar esta prueba con otras formas de prueba, ya que no es capaz de detectar todas las fallas potenciales dentro del devanado de un motor.

Prueba de resistencia de bobinado: la prueba de resistencia de bobinado saca a la luz cortocircuitos muertos, conexiones sueltas y circuitos abiertos. La medición de la resistencia de los devanados garantiza que todos los circuitos estén correctamente cableados y todas las conexiones estén aseguradas. Todos los devanados en espiral deben tener una resistencia predeterminada especificada por el fabricante para que el motor funcione correctamente. Esta resistencia permite que fluya la cantidad justa de corriente a través de la bobina.

Esta prueba generalmente se realiza con un multímetro digital. Al tocar el cable rojo (positivo) del multímetro en el extremo positivo de los devanados y el cable negro (negativo) del multímetro en el extremo negativo de los devanados, aparecerá una lectura en la pantalla en ohmios. Esta es la resistencia.

Prueba de índice de polarización (PI): esta prueba de motor se utiliza para determinar la aptitud de un motor. El índice se compone de calcular la medida de la resistencia de aislamiento del devanado. El PI le da una idea de cuánta suciedad o humedad se acumula, la integridad del aislamiento y qué tan bien funciona el motor. Para esta prueba, el voltaje aplicado debe mantenerse constante durante 10 minutos, con una lectura de resistencia de aislamiento tomada a un minuto y una segunda lectura de resistencia de aislamiento tomada a los 10 minutos. La relación entre ambas mediciones da el índice de polarización.

Prueba de voltaje de paso de CC: la prueba de voltaje de paso es otra forma de evaluar la integridad del aislamiento de un motor o sistema. Por lo general, se realiza después de una prueba de PI exitosa comenzando con el mismo voltaje utilizado en la prueba de PI. Como su nombre lo indica, a medida que avanza la prueba de voltaje escalonado, el voltaje aplicado al sistema de aislamiento aumenta cada 60 segundos, lo que es predeterminado por el técnico. A medida que aumenta el voltaje, la corriente se representa en un gráfico. Una vez finalizada la prueba, si se presenta un gráfico no lineal, esto suele indicar problemas de aislamiento. La prueba de voltaje escalonado se describe en el estándar IEEE 95.

Prueba de HiPot: abreviatura de “alto potencial”, una prueba de HiPot verifica un buen aislamiento o que no fluye corriente de un punto a otro. Piense en esto como lo opuesto a una prueba de continuidad (donde la corriente fluye fácilmente de un punto a otro). La prueba HiPot verifica que el aislamiento sea adecuado para los transitorios de sobretensión que ocurren regularmente. Esta prueba es ideal para identificar elementos como aislamiento mellado o aplastado, cables perdidos, blindaje trenzado, contaminantes conductores o corrosivos y problemas de espacio, entre otros. El voltaje básico para las pruebas HiPot es 2X (voltaje de funcionamiento + 1000 V), de acuerdo con el estándar 60950 de la Comisión Electrotécnica Internacional (IEC).

Pruebas automatizadas: la mayoría de los equipos de prueba de motores modernos utilizan equipos de prueba y diagnóstico de fallas automáticos para eliminar la posibilidad de error del operador al interpretar los resultados. Las pruebas automatizadas pueden detectar microarcos y detener la prueba automáticamente si es necesario. El equipo de prueba automatizado viene con un software que contiene todos los datos de salida de prueba, por lo que se pueden construir lecturas históricas a lo largo del tiempo y se pueden generar informes de esos datos. Puede encontrar probadores automáticos que combinan todas las pruebas eléctricas estáticas en un dispositivo portátil.

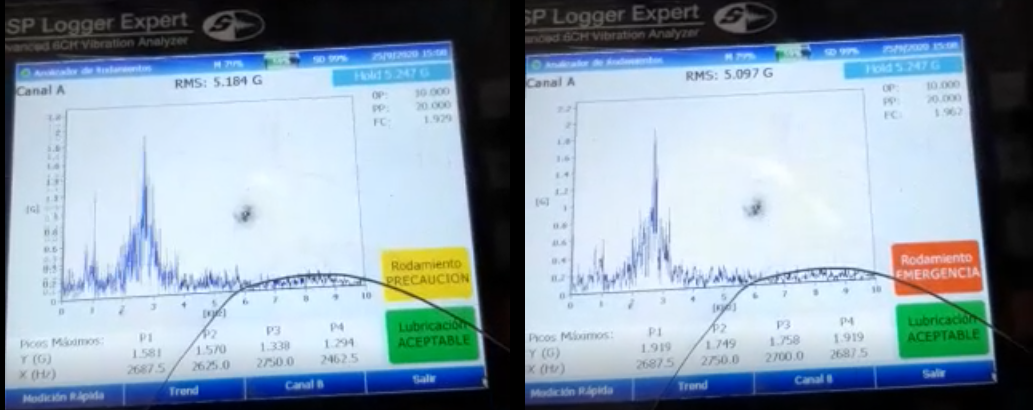

Además de estas pruebas específicas de motores eléctricos, se pueden utilizar otros métodos de prueba de motores comunes, como análisis de vibraciones (especialmente para cojinetes), termografía y pruebas de alineación de ejes.

Prueba de motor en un motor de CA trifásico

Los motores trifásicos (motores de inducción) están diseñados para funcionar con la energía de corriente alterna (CA) trifásica utilizada en la mayoría de las aplicaciones industriales. La electricidad de CA cambia de dirección (de negativo a positivo) y viceversa varias veces por segundo. Por ejemplo, la electricidad en su hogar se alterna de negativo a positivo, 60 veces por segundo. Estos cambios de potencia ocurren a través de una onda continua suave llamada onda sinusoidal. La CA trifásica tiene tres fuentes de energía CA que están desfasadas entre sí, lo que significa que no hay dos ondas CA en el mismo punto al mismo tiempo.

Los motores trifásicos se utilizan comúnmente en entornos comerciales e industriales debido a su facilidad de operación, bajo costo, bajo mantenimiento, variación de velocidad, durabilidad y alto par de arranque. Asegurar la salud de un motor trifásico depende de poner en práctica muchos de los métodos de prueba mencionados anteriormente.

Prueba de continuidad y resistencia de tierra: con un multímetro, mida la resistencia entre el cuerpo del motor y la tierra. Busca una lectura de 0,5 ohmios o menos. Algunos estándares pueden especificar 0,1 ohmios.

Prueba de suministro de energía: para motores trifásicos (en los Estados Unidos), el voltaje esperado para un sistema de 230 / 400V es 230V fase a neutro y 400V entre cada una de las líneas trifásicas, según la Asociación Nacional de Fabricantes Eléctricos (NEMA ). Con un multímetro, verifique para confirmar que se aplica el voltaje correcto al motor. Verifique que el tipo de conexión esté en buenas condiciones. Para motores trifásicos, el tipo de conexión es estrella (Y) o triángulo.

Prueba de continuidad del devanado del motor de CA: utilice un multímetro para verificar la continuidad del devanado del motor en cada fase. Si alguna fase falla en la prueba de continuidad, podría tener un motor quemado. Tenga en cuenta que la identificación de los devanados variará según el lugar donde se encuentre. Según la IEC, las designaciones de devanado en los Estados Unidos son las siguientes: los terminales de alto voltaje se muestran como L1, L2 o L3. Los terminales de bajo voltaje aparecen como 1, 2 o 3. En Europa, U, V o W se usarían para terminales de alto voltaje y R, S o T para terminales de bajo voltaje. En el Reino Unido, R, Y o B se verían para terminales de alto voltaje y A, B o C para terminales de bajo voltaje.

Prueba de resistencia del devanado del motor de CA: utilice un multímetro u ohmímetro para la prueba de resistencia del devanado del terminal entre fases. Para los Estados Unidos, esto sería L1 a L2, L2 a L3 y L3 a L1. Asegúrese de que la lectura de ohmios para cada devanado sea la misma (o cercana a la misma).

Prueba de resistencia de aislamiento: en motores trifásicos, la resistencia de aislamiento generalmente se mide entre cada devanado o fase del motor y entre cada fase del motor y la estructura del motor (tierra). Con un megóhmetro o un probador de aislamiento, establezca el voltaje de las herramientas en 500 V y verifique de fase a fase y de fase a la estructura del motor (tierra). Por lo general, una mala lectura es algo menos de 2 megaohmios, mientras que una lectura excelente sería de 100 megaohmios o más.

Prueba de amperios en funcionamiento: finalmente, con el motor en funcionamiento, puede verificar los amperios a plena carga con una herramienta como un medidor de pinza.