Se estima que hay más de 300 millones de motores eléctricos en el mundo que se utilizan en la industria, la infraestructura y los grandes edificios, y los sistemas impulsados por motores eléctricos representan entre el 43% y el 46% de todo el consumo eléctrico mundial. Los motores impulsan todo, desde procesos hasta calefacción, ventilación, enfriamiento y refrigeración comerciales. Dado que la productividad empresarial depende tanto de ellos, es importante que estén debidamente protegidos.

En la mayoría de las jurisdicciones, la protección del motor es obligatoria, por lo que los constructores y los contratistas eléctricos se aseguran de que se utilice un disyuntor en cada circuito del motor. Si se selecciona el tipo adecuado de disyuntor del motor, el motor estará protegido adecuadamente. Desafortunadamente, hay muchos casos en los que el disyuntor elegido es estándar (generalmente son seleccionados por su menor costo), el problema de estos disyuntor es que están diseñados para proteger tipos estándar de circuitos y cargas, no motores. Al utilizarlos en motores, existe un riesgo muy alto de daños en el motor, interrupción y tiempo de inactividad e incendio. A continuación se detallan los riesgos que se corren al no utilizar el disyuntor adecuado.

Disparos molestos durante el arranque del motor: cuando un motor arranca, consume corriente hasta 10 veces su valor nominal. Esto puede durar hasta 30 segundos hasta que alcance su velocidad constante. Los disyuntores estándar suelen tener un umbral magnético establecido en 8 veces la corriente nominal o menos. Cuando la corriente excede este umbral, el disyuntor lo identifica como un evento de cortocircuito en la distribución y se dispara inmediatamente. Para un motor, este tipo de sobrecorriente puede representar simplemente una corriente de arranque regular. Por lo tanto, un disyuntor estándar utilizado para proteger un motor muy probablemente, e indeseablemente, se disparará cuando el motor arranque. Por el contrario, los disyuntores de motor están diseñados con su umbral de disparo por cortocircuito establecido mucho más alto, generalmente 13 veces la corriente nominal, lo cual evita el riesgo de disparo durante la fase de arranque del motor.

Para ahorrar dinero y evitar el riesgo de dispararse al arrancar el motor, algunos eligen un disyuntor estándar con un umbral más alto. Por ejemplo, frente a un motor de 7,5 kW con una corriente nominal de 16 A y una corriente de arranque que probablemente alcance los 160 A, se puede elegir un disyuntor estándar de 25 A, con un umbral magnético de alrededor de 200 A, para que el arranque del motor no dispare inmediatamente el disyuntor. Sin embargo, no se está exento de riesgos en este caso, si el motor se sobrecarga durante el funcionamiento normal, alcanzando una corriente de hasta 24 A, el disyuntor nominal de 25 A no se disparará y el motor correrá un grave riesgo de ser destruido después de solo un par de minutos.

Se debe tener en cuenta que, en los próximos años, los motores de alta eficiencia IE3 / IE4 serán obligatorios en muchas regiones. Cuando se utilizan arrancadores directos, estos motores tendrán una corriente de arranque más alta que los diseños de motores actuales, lo cual hará que sea aún más importante elegir el tipo correcto de disyuntor para proteger los motores.

Disparos molestos debido a una sobrecarga transitoria: los disyuntores estándar están diseñados para proteger cables. Sus tiempos de disparo por sobrecarga se establecen de acuerdo con la resistencia a sobrecorriente de los cables, que suele ser más corta que la de los motores. Por lo tanto, es probable que se disparen antes de que la situación se vuelva peligrosa para un motor. Se debe tener en cuenta que los relés de protección del motor y las unidades de disparo electrónicas del motor ofrecen opciones para configurar una protección de sobrecarga aún más lenta para las clases 10A, 10, 20 y 30.

Disparos molestos debido a la alta temperatura ambiente: la mayoría de los disyuntores estándar están diseñados para funcionar por debajo de los 30°C y en algunos casos por debajo de los 40°C. Si la temperatura ambiente excede estos valores, el interruptor se disparará a una corriente más baja que su clasificación, interrumpiendo innecesariamente un proceso.

Por el contrario, los disyuntores del motor están configurados para funcionar por debajo de 60°C, u opcionalmente 65°C. Por lo tanto, un disyuntor de motor nominal de 10 A, que protege un motor nominal de 10 A, no se disparará cuando la corriente sea de 10 A y la temperatura ambiente sea de 60°C. De esta manera, las máquinas y las operaciones seguirán funcionando mientras los motores aún están debidamente protegidos.

Daño del motor debido a una falla de fase: una falla de fase puede ocurrir por errores de cableado después del mantenimiento, conexiones sueltas, pérdida de fase de la red pública, envejecimiento del motor, entre otros. Los disyuntores estándar no están equipados para disparar en caso de desequilibrio de fase o pérdida de fase, ya que estas condiciones comunes no representan ningún peligro para las redes eléctricas comunes. Pero una falla de fase es un evento crítico para los motores, que causa un mal funcionamiento (por ejemplo, desviaciones de velocidad) o que el motor se sobrecaliente y eventualmente se dañe.

Los disyuntores del motor están diseñados para dispararse cuando detectan una falla de fase. Esto ocurrirá después de un par de segundos cuando el motor esté funcionando a velocidad regular, o después de solo unas pocas décimas de segundo cuando esté arrancando.

Daños en el contactor e incendio por cortocircuito: la norma internacional para la seguridad de la maquinaria, EN 60204-1, requiere al menos una coordinación de Tipo 1 entre un interruptor y un contactor, en el caso de un cortocircuito. Los disyuntores estándar generalmente no se prueban en coordinación con los contactores; por lo tanto, no hay garantía de rendimiento de la combinación. Esto significa que si ocurre un cortocircuito, el contactor puede destruirse y, lo que es peor, la cantidad de energía disipada por el contactor durante el proceso de interrupción puede quemar los materiales circundantes o encender un fuego.

Con los disyuntores de motor, la coordinación de cortocircuito se puede seleccionar fácilmente: Tipo 1 que garantiza que no haya daños alrededor del contactor, o Tipo 2 que garantiza que el contactor aún puede funcionar después del evento de cortocircuito.

En conclusión, la elección de un disyuntor de motor es fundamental para proteger adecuadamente los motores y la instalación. Tener el tipo correcto de disyuntor puede marcar la diferencia entre el mantenimiento normal del motor o la sustitución costosa, y entre el funcionamiento continuo o la interrupción costosa de la productividad, o incluso un incendio catastrófico.

Protección del motor: beneficios en la industria

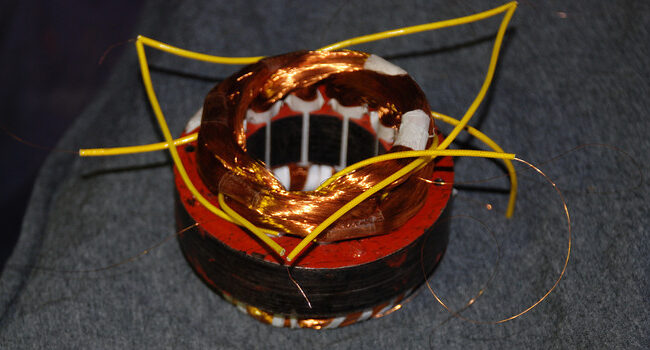

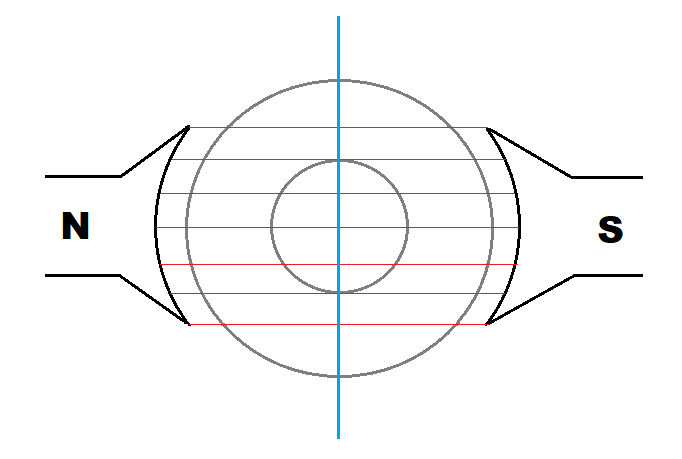

Los motores eléctricos han sido la columna vertebral de las industrias manufactureras que durante mucho tiempo han confiado en la eficiencia de los sistemas aportados por los motores eléctricos. La idea detrás de los motores eléctricos es sencilla: suministrar electricidad en un extremo y un eje o la varilla de metal giran en el otro extremo, lo que le brinda la potencia para conducir una máquina. Esta forma tradicional de operación de automoción se ha transformado en un lapso de 200 años y ahora es un avance técnico en el sector de la generación de energía y la automatización industrial.

La industria manufacturera domina el mercado actual y la esfera industrial. En este sector, se consume una gran parte de la energía para convertir las materias primas en productos terminados. Es un recurso necesario, ya que más del 50% del trabajo completado en la planta de fabricación actual se realiza mediante motores eléctricos o los servomotores de la nueva era. Según un estudio realizado para comprender las tendencias del consumo de electricidad, se ha estimado que este porcentaje seguirá aumentando para sostener la tasa de producción en el futuro.

Dado que el sector de la producción y la fabricación depende enormemente de los motores eléctricos, es esencial garantizar que los motores y los arrancadores de motor estén adecuadamente protegidos. Hacer esto proporcionará el máximo tiempo de funcionamiento y reducirá las posibilidades de interrupciones. En las configuraciones industriales altamente complejas de hoy en día, los motores y los circuitos protegidos incorrectamente pueden resultar en paradas de producción inesperadas, pérdidas y averías en la maquinaria. Durante las últimas décadas, se ha implementado una cantidad significativa de recursos para hacer que los sistemas operativos sean sólidos y eficientes. Los fabricantes de controles han participado principalmente en el desarrollo de dispositivos de protección de motor y protección contra cortocircuitos mejorados y rentables.

Para garantizar la protección del motor, los relés de sobrecarga se utilizan en circuitos para proteger motores y conductores de motores. Salva al sistema de daños causados por períodos prolongados de condiciones de circuito de sobrecorriente. Entre las funciones de estos relés destacamos:

- Permitir sobrecargas temporales inofensivas (como arrancadores de motor) sin interrumpir el circuito.

- Disparar y abrir un circuito si la corriente es lo suficientemente alta como para causar daños al motor durante un período de tiempo.

- Se puede restablecer una vez que se elimina la sobrecarga. Si los motores están expuestos a niveles elevados de corriente continua y períodos prolongados en condición de rotor bloqueado, se pueden producir daños en el motor y los conductores del circuito del motor.

Los motores pueden sufrir daños o destrucciones en cualquiera de las siguientes condiciones:

- Voltaje de suministro alto o bajo.

- Desequilibrio de fase.

- Carga excesiva continua.

- Monofásico.

- Condiciones de atasco o pérdida.

- Fallas a tierra / tierra.

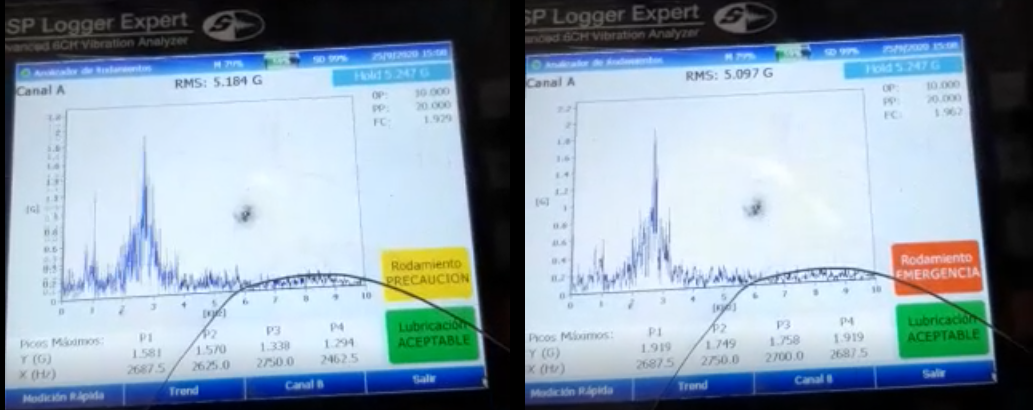

- Fallos mecánicos como rodamientos de motor atascados o conexiones mecánicas atascadas.

La integración de servomotores adecuados puede contribuir en gran medida a garantizar que el sistema de administración de energía se pueda optimizar en gran medida. De esta manera, se asegura de que las empresas experimentan pocos o ningún problema en el futuro, lo que finalmente conducirá a una situación en la que el objetivo de una administración de energía adecuada se puede lograr fácilmente.

Fuentes:

5 ways that motor circuit breakers provide optimal protection for motors