Introducción

Las Industrias siempre tratan de aumentar la fiabilidad de su proceso productivo. En este contexto, el mantenimiento predictivo desempeña un papel fundamental con el fin de alcanzar una alta disponibilidad y fiabilidad relativa de las piezas de sus equipos.

El mantenimiento predictivo se puede entender como la acción previa al daño que tiene por objetivo conocer por medio de parámetros determinados, el estado, condición o rendimiento de los equipos u operaciones.

Dado que los motores de inducción son el centro de la gran mayoría de los procesos industriales, se da énfasis total al análisis de fallas en este tipo de máquinas eléctricas.

Como todas las máquinas rotativas, los motores de inducción están expuestos a diferentes adversidades, tales como tensiones térmicas, ambientales y daños mecánicos, que exigen una atención máxima. Por lo general, en las industrias, la atención debe ser aún mayor ya que los costes de inactividad son muy altos.

Motores de inducción de tensión alta y media, son muy utilizados en procesos industriales. Muchos de ellos son estratégicos en el proceso productivo y, por eso, en busca de soluciones que minimicen las estadísticas de fracaso son obligatorias. En la mayoría de los casos, estos motores son muy fiables y extremadamente caros, lo que obliga a la compañía a operar sin un stand-by.

Muchas técnicas predictivas se aplican a estos motores para reducir el número de interrupciones no planificadas.

Las técnicas más comunes aplicadas a la detección de fallos en los motores de inducción son: análisis de vibraciones, análisis acústico, las oscilaciones de velocidad, descargas parciales, análisis de circuitos, etc. Los análisis se basan en conceptos mecánicos, pero las técnicas en análisis firma eléctrica se están introduciendo recien ahora.

Las industrias actualmente buscan productos y servicios externos para el mantenimiento predictivo. En este aumento de la demanda de tecnología de predicción, una técnica específica que se refiere como Analisis de Firma Electrica (ESA) está llamando cada vez más la atención de las industrias.

Teniendo en cuenta este contexto, la intención es difundir conceptos importantes para guiar las empresas que tienen su propio grupo predictivo o quieren contratar consultores o servicio especializado para obtener buenos resultados a través de las prácticas generales de mantenimiento predictivo y, especialmente a través de análisis de la firma eléctrica.

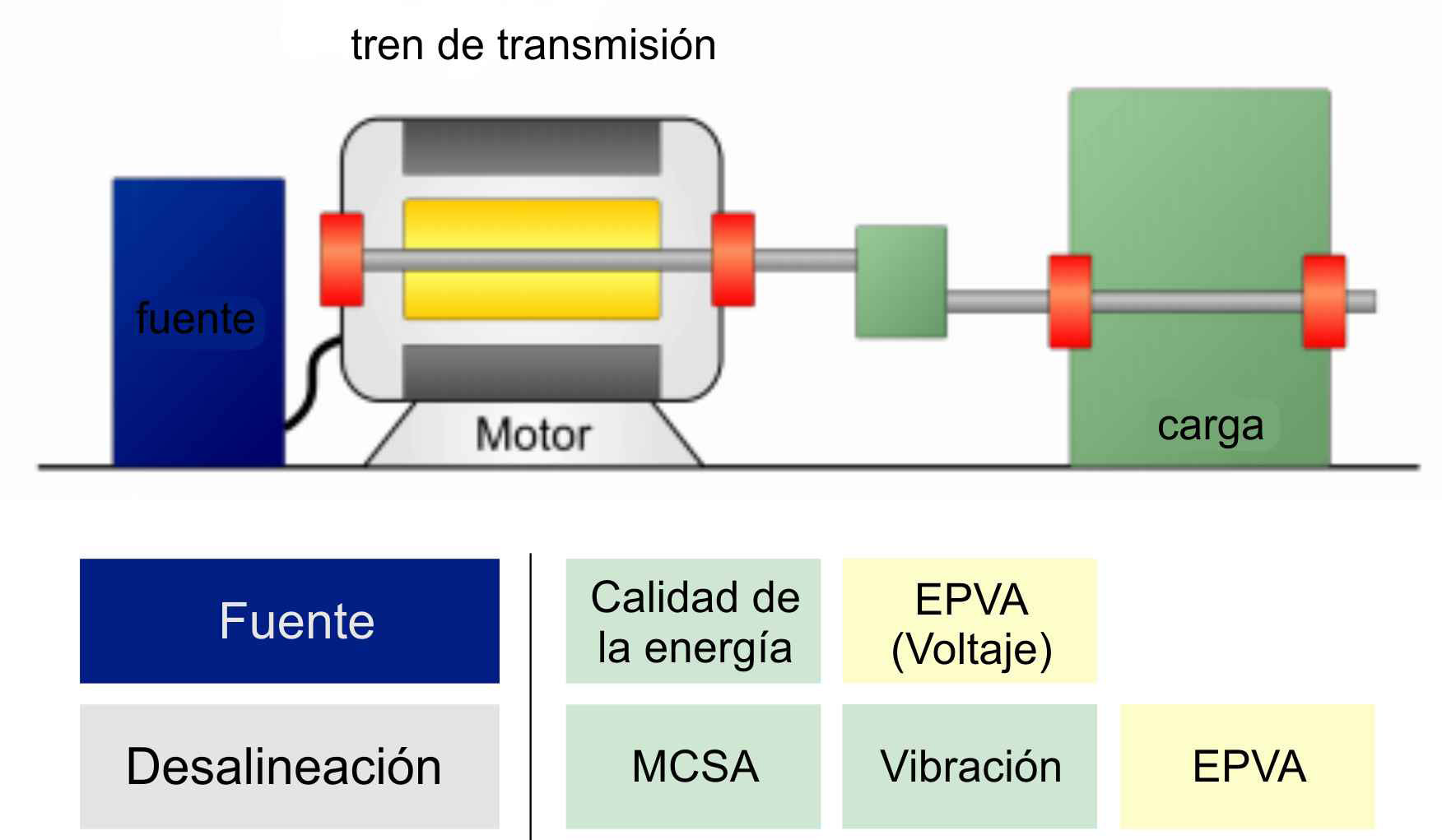

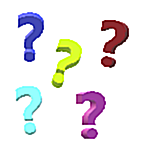

La figura 1 representa el comparativo entre el análisis de vibraciones y la ESA, mostrando qué técnica es más recomendada a un tipo específico de problema en una parte determinada del tren de transmisión de rotación.

Se puede decir que esas técnicas son complementarias.

El objetivo principal de este capítulo es presentar un procedimiento para adquirir y analizar máquinas eléctricas a través del Analisis de Firma Electrica con el fin de obtener los mejores resultados posibles en un entorno industrial.

Consideraciones sobre Mantenimiento

El objetivo principal de este articulo es presentar un procedimiento para adquirir y analizar señales para monitoreo de condición de máquinas eléctricas a través de la ESA, con el fin de obtener los mejores resultados posibles en un entorno industrial.

- Clasificación de las actividades de mantenimiento

“Mantenimiento” puede ser entendido como la acción para reparar o para ejecutar servicios en equipos y sistemas. Sus actividades pueden ser clasificadas en cuatro grupos principales:

- 490 Motores de Inducción – Modelización y Control

-Mantenimiento correctivo: se trata de la forma primaria de mantenimiento. Ocurre después de que un fallo se llevó a cabo. Son claras lasdesventajas de este tipo de mantenimiento, como por ejemplo, paradas no programadas, menor tiempo de vida útil de la máquina y mayor consumo de energía.

-Mantenimiento preventivo: conjunto de acciones desarrolladas con la intención de prevenir la aparición de condiciones insatisfactorias, y en consecuencia, reducir el número de acciones correctivas. El plan de mantenimiento preventivo incluye un conjunto de medidas técnicas que deben ser creadas con el fin de aumentar la fiabilidad de la máquina y disminuir el coste total de mantenimiento. Los tres tipos de actividades son: continuo monitoreo, mediciones periódicas o técnicas predictivas.

-Mantenimiento predictivo: puede estar incluido en el mantenimiento preventivo. Sin embargo, algunas características propias son: apoyo en técnicas no invasivas, es decir, no es necesario detener el funcionamiento de la máquina para su aplicación; eliminación de mantenimiento correctivo; on-line u off-line.

-Mantenimiento sistemático: se caracteriza por la sustitución de componentes del equipo o para la sustitución del equipo en su conjunto.

2. Estado de mantenimiento predictivo

Por lo general, las industrias tienen la gran mayoría de sus programas de vigilancia de condición basada en el análisis de parámetros mecánicos. Los métodos más comunes aplicados son: Análisis de vibraciones, Análisis acústico, Pulso de choque y fluctuaciones de velocidad. Otras técnicas que implican conceptos mecánicos también se aplican, tales como el monitoreo de temperatura, análisis de aceite y gases, etc.

Cuando participan conceptos eléctricos, los métodos más comunes utilizados en las industrias son: prueba de onda, índice de polarización, prueba hipot, análisis de circuitos de motor (MCA), etc. Estas técnicas se clasifican más correctamente como mantenimiento preventivo, que se realiza en interrupciones planificadas.

Un programa más fiable para detectar problemas eléctricos y mecánicos debe considerar la introducción de nuevas herramientas de monitorización de estado, sobre todo relacionadas con la firma eléctrica que se ha descuidado hasta ahora.

3. Fallas comunes en los motores de inducción trifásicos

Las fallas más comunes que se pueden evitar mediante la adopción de métodos de monitoreo de condiciones son:

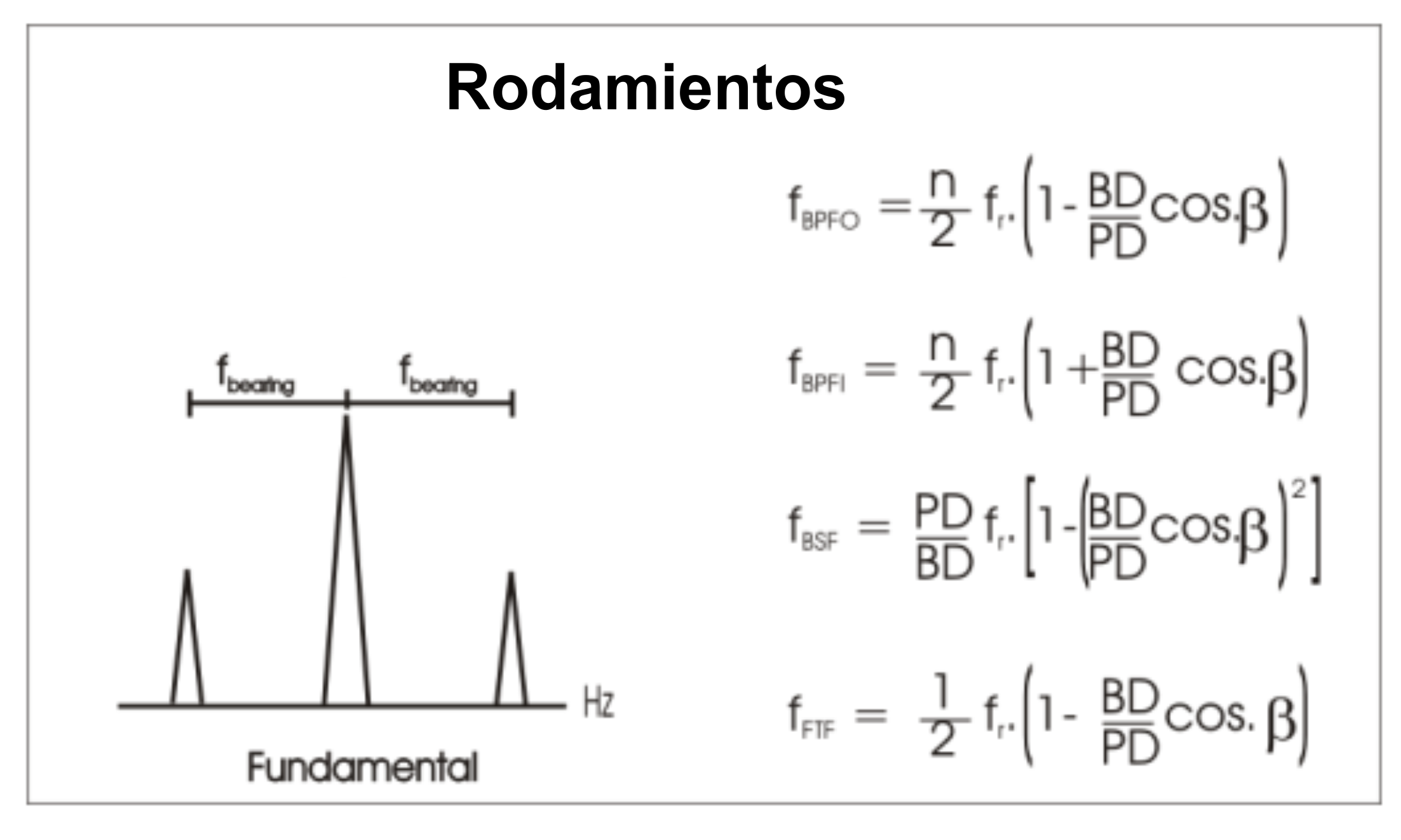

-Fallos de Rodamientos: puede ser causada por una lubricación incorrecta, tensiones mecánicas, incorrecto montaje, alineación, etc.. Puede afectar a todas las partes de soporte, tales como interior y pistas exteriores, jaula y bolas o rodillos.

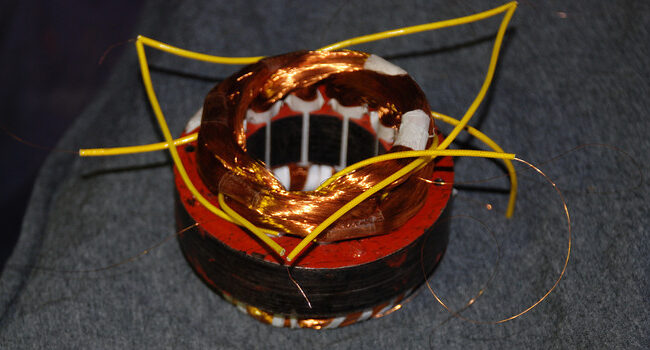

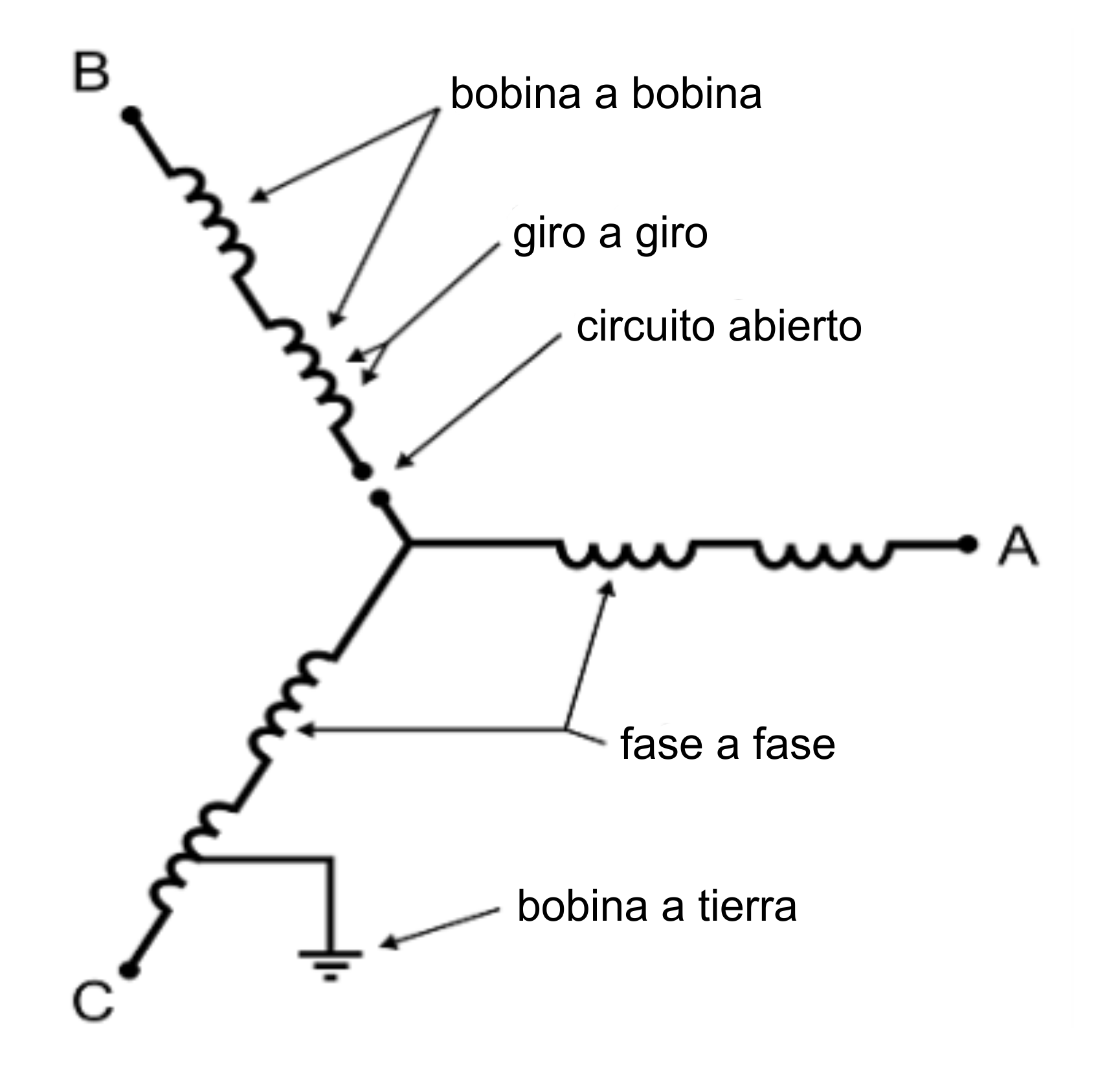

-Devanado del estator: normalmente como consecuencia de sobrecalentamiento, contaminación, errores de proyecto, etc., lo que podría producir espiras en cortocircuito, bobinas en corto (misma fase), fase a fase, fase o bobina a tierra y una sola fase. Tales fallas causan desequilibrio electrico en el estator, así como variaciones en el contenido armónico actual.

-Fallos de rotor: generalmente causados por barras rotas o anillos extremos rotos, desalineación del rotor y desequilibrio. Los fallos en el acoplamiento (polea, cinta y malla de marcha) y en la carga adjunta también pueden ser diagnosticados.

3.1. Las anomalías en los motores de inducción trifásicos

Los principales problemas en los motores de inducción trifásicos están en el estator y el apoyo. Las principales causas son: sobrecalentamiento, imperfecciones en el aislamiento, cojinetes mecánicos y fallos eléctricos.

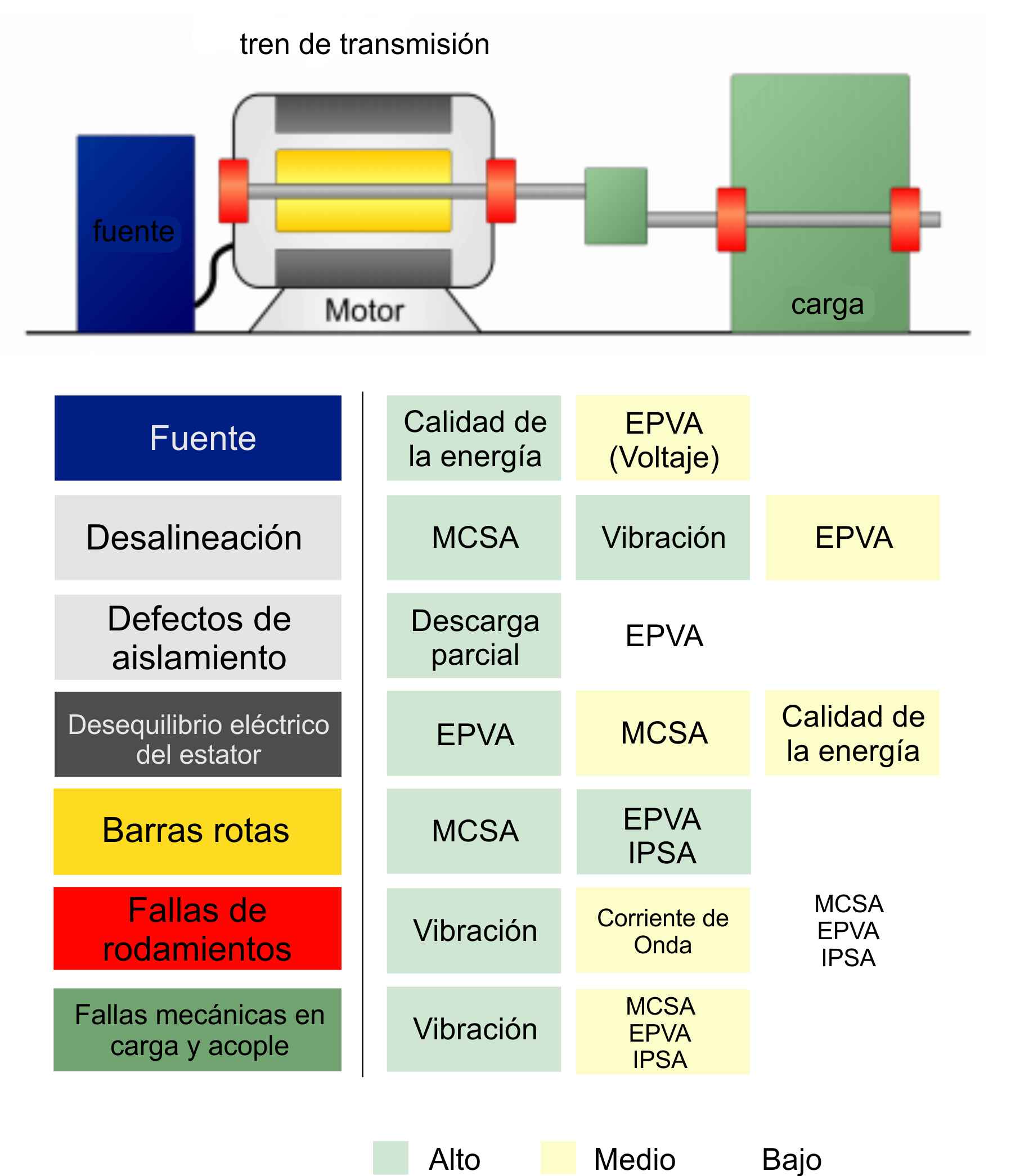

La Figura 2a presenta una división de los fallos en motores de inducción trifásicos con jaula de ardilla y potencia de 100 CV o superior.

En un lado, la principal fuente de problemas eléctricos en el motor de inducción es del estator, que totaliza 37% del total de fallos. Figura 2B detalles de diferentes tipos de problemas en estatores.

En el otro lado, los problemas en el rotor del motor totalizan 10% del total de fallos, y se muestran en la Figura 2c.

3.2. Relación entre la especificación del motor y mecanismo de falla

Muchos fallos pueden derivar de especificaciones incorrectas. La especificación de un motor debe considerar las condiciones mecánicas y eléctricas, y el medio ambiente en el que la máquina va a trabajar. Los parámetros monitoreados se ven afectados por estas condiciones operativas.

En términos de condiciones mecánicas, los fallos aparecen como resultado del comportamiento de la carga. Entre los principales problemas se distinguen:

- sobrecargas sucesivas que pueden causar sobrecalentamiento y/o daños al cojinete;

- carga pulsante que puede causar daños en el rodamiento;

- salidas repetidas que pueden dañar el cojinete de la máquina;

- vibración que puede ser transmitida a la máquina causando daños al cojinete.

En términos de condiciones eléctricas, entre los principales problemas se encuentran:

- fluctuaciones de tensión lentas, pudiendo causar pérdidas de potencia y paradas de la máquina.

- fluctuaciones de voltaje, pudiendo causar fallos en el aislamiento.

En cuanto a las condiciones ambientales, las fallas pueden resultar de las características del proceso en el cual se está utilizando la máquina. Entre los principales problemas se distinguen:

- Las altas temperaturas, que pueden causar el deterioro del aislamiento.

- La humedad y la contaminación que, respectivamente, pueden causar imperfecciones y la contaminación del aislamiento.

Por lo tanto, es evidente que los fallos que se producen en máquinas eléctricas dependen del tipo de máquina y el entorno en el que está trabajando. Lo que es realmente importante para observarlo es que el mecanismo de fallo sucede en forma gradual, a partir de un defecto inicial hasta el real fallo.

4. Visión general de análisis

ESA es el término general para un conjunto de tecnicas de monitoreo de condición de una máquina eléctrica a través del análisis de señales como corriente y voltaje. Estas técnicas son: Firma actual Análisis (CSA), Firma Voltaje Análisis (VSA), Extended Vector Enfoque del Parque (EPVA), Mantenimiento Predictivo por Análisis Firma a motores de inducción 493 (IPSA), entre otros.

El sistema de rotación bajo análisis del motor eléctrico es analizado para fines de diagnóstico de fallos y actúa como un transductor en este proceso. Variaciones en las señales de tensión y corriente se analizan en relación con algunos patrones de falla.

La aplicación industrial de las técnicas de la ESA tiene como objetivo mejorar la fiabilidad de los equipos. Los resultados esperados son: reducción del tiempo de inactividad, aumento de la disponibilidad de la máquina, reducción de los costos de mantenimiento, mejor gestión y planificación de mantenimiento, etc.

Los beneficios inherentes a la ESA son: no intrusiva; no exige sensores instalados en el tren de rotacion; alta capacidad de monitoreo remoto; reducción de la exposición humana a los riesgos; aplicable a cualquier motor de inducción sin restricción de potencia; sensibilidad para detectar fallos mecanicos en el motor y la carga; fallas eléctricas en el estator y problemas en la red, etc.

Entre las técnicas de la ESA, se encuentran MCSA y EPVA.

La primera es conocida como Análisis de Firma de Corriente del Motor (MCSA) y la señal de corriente puede ser fácilmente adquirida de una fase de la alimentación del motor sin interrupción de la operación de la máquina. En MCSA la corriente señal es procesada con el fin de obtener el espectro de frecuencia que normalmente se conoce como actual firma. Por medio de la firma motor, se puede identificar la magnitud y frecuencia de cada componente individual que constituye la señal del motor. Esta característica permite la identificación de los patrones en la firma con el fin de diferenciar los motores sanos de los fallados y el punto donde ocurren los fallos.

4.1. Análisis actual y la firma de tensión

Se utilizan técnicas de análisis de tensión de la firma – CSA – Análisis Firma actual o VSA para generar análisis y evolución de las máquinas eléctricas de forma dinámica. Su objetivo es detectar problemas de predicción en una máquina eléctrica rotativa, tales como: problemas en el devanado del estator, problemas de rotor, problemas en la contratación, problemas en cota de carga, eficiencia y carga del sistema; problemas en el rodamiento, entre otros. Esta firma se compone de magnitudes de frecuencias de cada componente individual extraídos de sus señales de corriente o de tensión. Este hecho en sí aislado es una ventaja, ya que permite el seguimiento de la evolución de las magnitudes de las frecuencias, que puede denotar algún tipo de evolución de las condiciones de funcionamiento de la maquinaria. La respuesta que el usuario de un sistema de este tipo necesita saber es si su máquina es “saludable” o no.

Este análisis (diagnóstico) no es algo fácil de hacer, porque se trata de un conjunto de comparaciones con patrones almacenados previamente y la “historia” propia de la máquina bajo análisis.

4.2. Firma del motor actual Análisis (MCSA)

MCSA es la técnica utilizada para analizar y monitorear la tendencia dinámica de los sistemas.

El análisis apropiado de los resultados de la aplicación técnica predictivo ayuda a identificar problemas en el estator bobinado, problemas de rotor, problemas en el acoplamiento, problemas en la carga, la eficiencia y en el rodamiento, entre otros.

Esta técnica utiliza el motor de inducción como un transductor, lo que permite al usuario evaluar la condición eléctrica y mecánica del panel y consiste principalmente en el monitoreo de una de las tres fases de la corriente de alimentación del motor.

4.3. Firma Voltaje Análisis (VSA)

La técnica de Análisis de la Firma Voltaje sigue la misma estrategia de análisis de la la firma actual; sin embargo, la señal se analiza desde la alimentación de tensión del motor. Esta técnica es la más utilizada en el análisis de las unidades generadoras. En el caso de los motores, se pueden emplear de forma útil en casos de problemas de potencia del motor y el análisis de desequilibrio del estator en conjunción con el análisis de la firma actual. Puede ser utilizado también para conocer el origen de ciertos componentes en el espectro de potencia, es decir, puede ser utilizado para inferir si la fuente del componente proviene de la red eléctrica o tiene su origen en el

propia matriz.

4.4. Instantánea Firma Poder Análisis (IPSA)

El análisis de la potencia instantánea es otra técnica de análisis de fallos basado en el análisis espectral. La gran diferencia entre esta técnica y MCSA y VSA es que considera la información presente en tensión y señales de corriente de una fase del motor.

5. Los patrones de fallas

Un fallo en cualquier parte de la máquina es una disminución en esta parte rendimiento cuando se compara con los requisitos mínimos. Así, los resultados de fallas debido al desgaste natural, errores de proyecto, instalación incorrecta, mal uso, o una combinación de todos ellos. Si el fallo no es identificado en el tiempo y aumenta, puede sobrevenir insuficiencia. Por lo tanto, el fallo es la razón por la cual la máquina se rompe. De esta manera, se trata de identificar la falla antes de que sea una rotura total, incluso cuando es incipiente.

5.1. Patrones de fallas de rotor

Esta sección muestra los patrones de fracaso para los problemas del rotor.

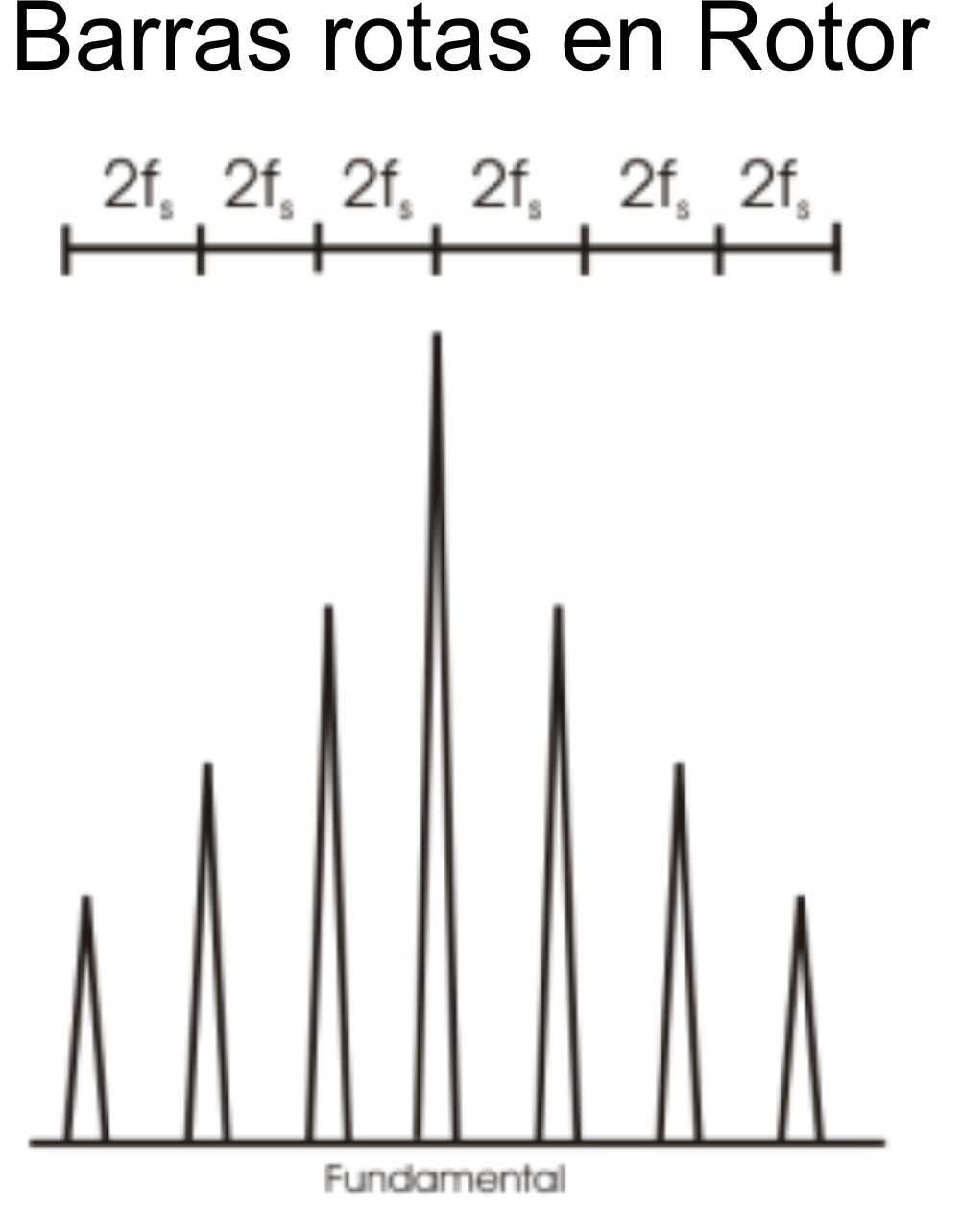

1. Barra Rota: es el rotor problema más común y el patrón más conocido. La figura 11 presenta este patrón de fracaso, donde f es la frecuencia fundamental de suministro y S es el deslizamiento del motor.

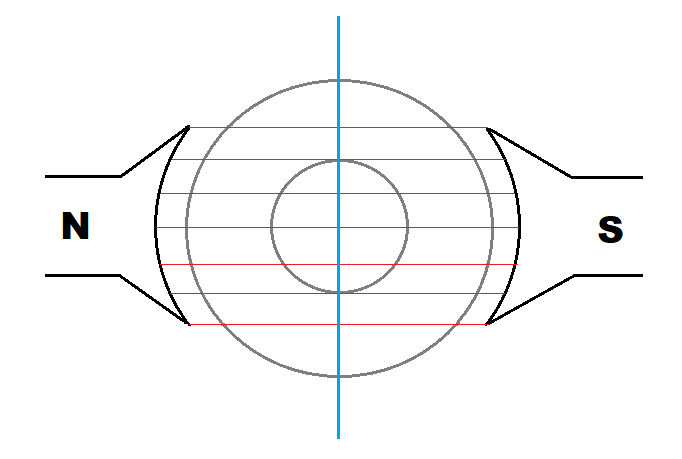

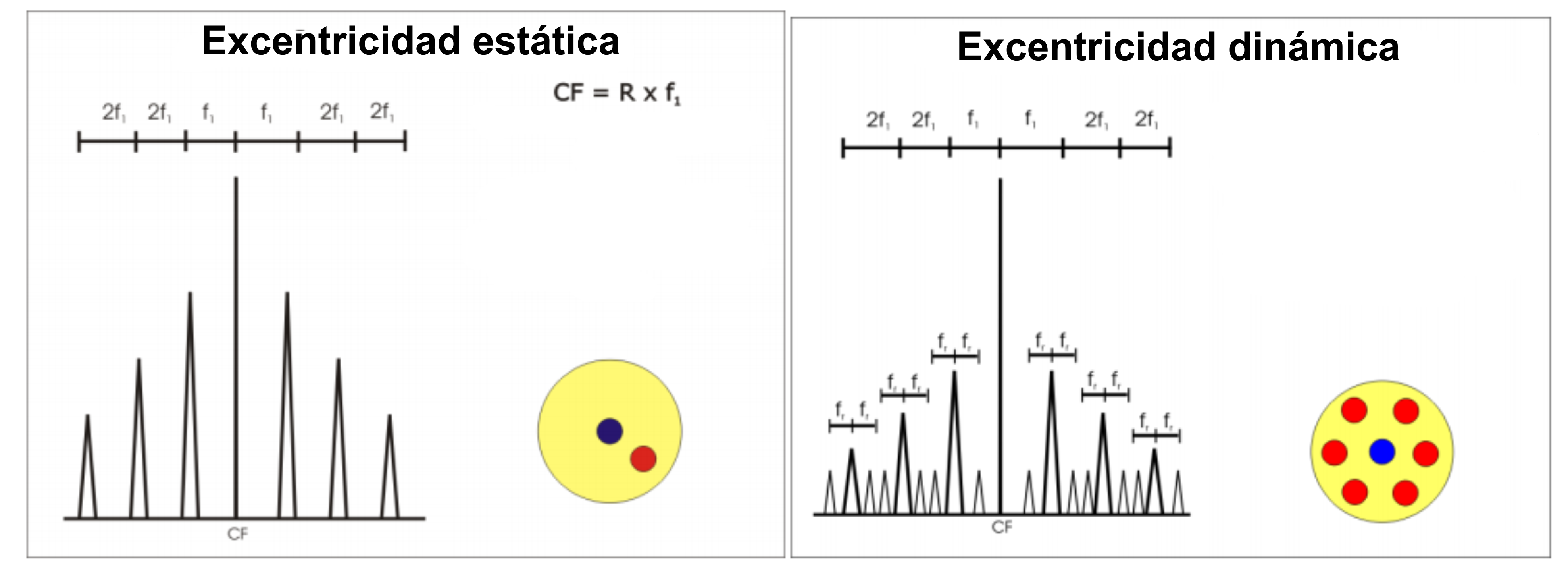

2. Espacio de aire por Excentricidad: es la condición en la que el espacio de aire no presenta una distancia uniforme entre el rotor y el estator, lo que resulta en una región del espacio de separación de aire máxima y otra región del espacio de aire mínimo. Hay dos tipos de espacio de aire: estatico y dinámico. La Figura 12 muestra los patrones para ambos tipos, donde f1 es el suministro frecuencia fundamental, R es el número de barras del rotor, y CF es la frecuencia central.

5.2. Patrones de fallas del estator

La mayoría de las fallas del estator del motor de inducción están relacionadas con los bobinados. La ocurrencia de fallos en el núcleo del estator es menos frecuente. A pesar de ser poco frecuente, este último problema puede causar daños considerables en la máquina.

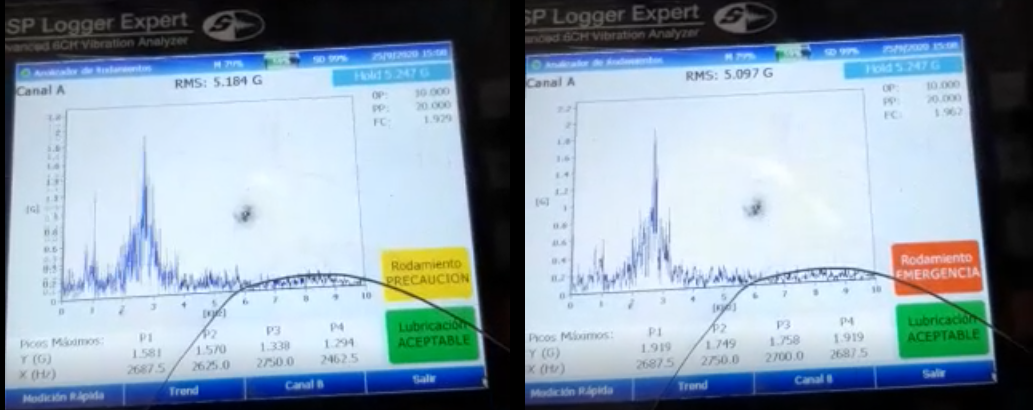

5.3. Patrones de fallas

El seguimiento de daños de cojinete es muy importante en el programa de mantenimiento predictivo ya que estos problemas representan el 40% del total de las fallas en un motor de inducción. Hay varias causas de daños de rodamiento. Dado que este no es el objetivo de este articulo, se presentan sólo los componentes característicos de la insuficiencia en las pistas exteriores e interiores y los elementos rodantes. El patrón está dado por la Figura 15.

6. Elementos de un sistema de vigilancia para el mantenimiento predictivo

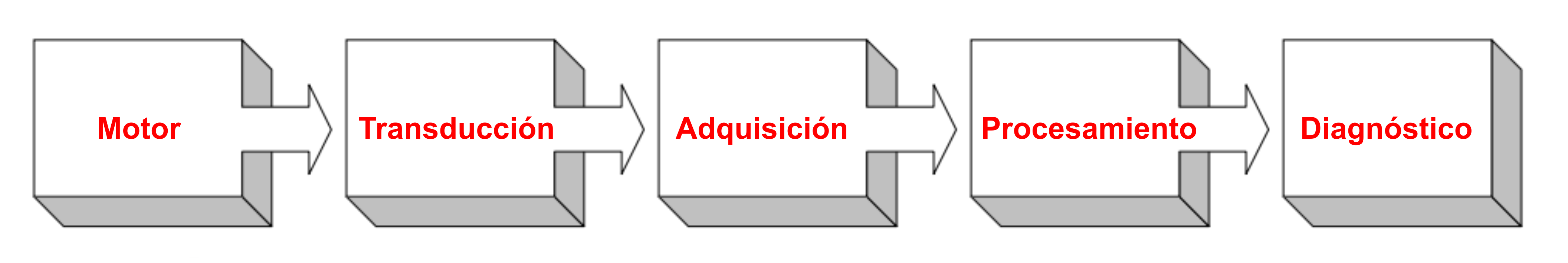

Un sofisticado sistema de monitoreo puede leer las entradas de cientos de sensores y ejecutar operaciones matemáticas y procesar un diagnóstico. Un sistema de monitoreo se puede dividir en cuatro etapas principales: (a) la transducción de las señales de interés; (b) la adquisición de los datos; (c) el tratamiento de los datos adquiridos; y (d) el diagnóstico. La figura 22 presenta una forma pictórica de este proceso.

- Transducción: un transductor es una pieza del equipo que tiene en su entrada un valor a ser monitoreado (corriente, tensión, aceleración, temperatura, etc), mientras que en su salida tiene una señal que es acondicionada y enviado al sistema de adquisición y procesamiento.6.2. adquisición de datos

- Adquisición de datos: escenario con una importancia fundamental; porque tiene que garantizar la integridad y precisión de los datos recogidos. La precisión de los datos de la demandada adquirida está determinada por las futuras manipulaciones matemáticas que se aplican al conjunto de datos.

- Tratamiento: la tarea de la transformación debe ser para tomar los datos recogidos y manipularlos y / o para transformarlos, con miras a la aprobación de estos para el sistema de diagnóstico en una forma más rápida y fácil. El tratamiento puede realizarse en línea o fuera de línea. La elección depende del proceso que se está supervisando.

- Diagnóstico: es la parte más crítica del sistema, porque se trata de decisiones y en consecuencia, dinero

9. Conclusiones

Las industrias actualmente buscan productos y servicios externos para el mantenimiento predictivo. En muchos casos, la compañía de servicio exterior o incluso el grupo predictivo puede cometer errores que ponen en peligro toda la monitorización de estado y diagnóstico de fallos. Este aumento de la demanda de tecnología de predicción, una técnica específica que se refiere como Firma de Analisis Eléctrico (ESA) está llamando cada vez más la atención de las industrias.

Teniendo en cuenta este contexto, el articulo tiene la intención de difundir conceptos importantes para guiar a las empresas que tienen su propio grupo predictivo o quieren contratar consultores o servicio especializado para obtener buenos resultados, a través de las prácticas generales de mantenimiento, ysobre todo a través del análisis de la firma eléctrica.