El diseñador del motor y el usuario del motor deben de estar en la misma sintonía para que la aplicación del motor sea exitosa.

La lección de hoy en francés es: “plus ça change, plus c’est la même chose”. Traducción: “cuanto más cambian las cosas, más permanecen iguales”. ¿Cuál es la aplicación para el rendimiento de un motor de inducción? Ordenar un motor nuevo basándose, únicamente, en los caballos de fuerza, la velocidad, la carcasa y el voltaje siempre ha sido; y sigue siendo, una mala combinación. A pesar del énfasis, en la década de 1960, por “reclasificar” para un tamaño más pequeño y del énfasis actual en una alta eficiencia para reducir costos operativos, así como en los variadores de frecuencia para el control de velocidad; las condiciones de arranque del motor siguen siendo una causa común de malentendidos y mala aplicación.

Por eso la razón de nuestro título: el diseñador del motor no es responsable y, rara vez, sabe algo sobre el sistema eléctrico que suministra energía al motor. Por otro lado, el usuario del motor no es responsable y no sabe nada sobre las opciones de diseño del motor. Ambas partes necesitan trabajar juntas, deben de estar en la misma sintonía, para que la aplicación sea exitosa. Tan cierto es hoy como lo fue hace sesenta años, tener el motor adecuado para el trabajo depende de que sea capaz de arrancar la carga impulsada.

Es importante que el diseñador del motor y el usuario colaboren y comprendan los requisitos específicos de la aplicación para garantizar que el motor seleccionado sea adecuado para la tarea y pueda iniciar la carga de manera eficiente. La falta de coordinación entre ambas partes puede llevar a problemas de rendimiento y eficiencia en la aplicación del motor. Lo anterior dicho, implica cuatro condiciones fundamentales a considerar al momento de seleccionar y diseñar un motor para una aplicación específica, especialmente durante el proceso de arranque:

-

- Las características de velocidad-par del motor y la carga se refieren a cómo varía la velocidad y el par (torque) del motor y la carga a diferentes niveles de carga y durante la aceleración. Deben de coincidir para garantizar un arranque suave y eficiente.

- La inercia de la carga afecta la capacidad del motor para acelerarla. Si la carga tiene una inercia alta, el motor debe de proporcionar suficiente par para superar esta resistencia inicial.

- El voltaje en las terminales del motor durante la aceleración es esencial durante el proceso de arranque. Un voltaje insuficiente puede provocar un arranque lento o deficiente.

- La frecuencia con la que se arranca el motor también puede influir en su rendimiento y vida útil. Un alto número de arranques puede someter al motor a más esfuerzo y desgaste.

Los elementos 1 y 3 están involucrados en la mayoría de los problemas de arranque del motor.

INICIO Y ACELERACIÓN

Algunos comentarios anteriores en Electrical Apparatus han tratado estos temas. Sin embargo, dos condiciones justifican un nuevo enfoque. En primer lugar, los años han traído un énfasis cada vez mayor en los métodos de arranque de motores, incluido el uso de variadores de frecuencia, lo que deja a más y más usuarios de motores inciertos sobre qué comportamiento de arranque esperar. Cada nueva generación tiene que aprender a su manera.

La segunda, es que los requisitos de aceleración de las máquinas impulsadas, a menudo, son ignorados (incluso desconocidos) por sus proveedores, o son malinterpretados por los usuarios de motores. Un ejemplo sencillo: si se les pregunta cómo se arranca un motor recién instalado, el proveedor del motor ( que no siempre es el fabricante) puede responder que el arranque se realizará “en toda la línea”, across-the-line” en inglés. Este proveedor presumirá típicamente (al igual que el comprador) que el voltaje en las terminales del motor durante la aceleración será, al menos, igual al valor indicado en la placa de identificación del motor. No se toma en cuenta la inevitable caída de voltaje en las terminales causada por la corriente de arranque del motor que fluye en el circuito de alimentación.

Una tensión estándar del circuito de suministro de 480, normalmente, se espera que sea adecuada para una clasificación de voltaje de motor de 460, permitiendo una caída de 20 voltios. Sin embargo, otros aparatos alimentados desde la misma fuente, pueden estar consumiendo energía y reduciendo la tensión a 460 o incluso por debajo de este valor. El diseñador del motor no sabe eso, no tiene una base para calcular la caída de voltaje y no tiene responsabilidad de hacerlo.

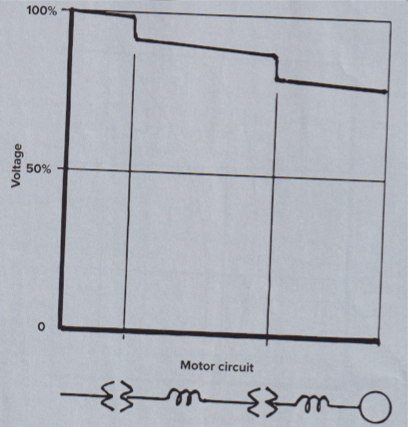

Figura 1. La corriente del motor que fluye en el circuito de suministro experimenta una caída de “1 veces Z” en transformadores y cables de conexión. El diseñador del motor no tiene conocimiento de eso, no es responsable de ello y no debería estar obligado a estimarlo. No olvidemos que “Z” involucra tanto resistencia como reactancia, lo que requiere cálculos vectoriales. Recuerda también que un voltaje del “100%” no implica ninguna relación definida con el valor de la placa de identificación del motor.

La Figura 1 ilustra las diversas impedancias a lo largo de un circuito típico del motor. Normalmente, ninguna de ellas será conocida por el diseñador del motor. En raras ocasiones, el comprador del motor puede proporcionar esos datos y dejar que el proveedor calcule la caída de voltaje. Esto allana el camino para una disputa común en caso de que surja un problema de arranque del motor más tarde, es decir: “¿de quién es la culpa?” Resolver el problema puede ser mucho más difícil que responder esta pregunta.

Alternativamente, el proveedor/usuario del motor puede asumir una corriente de arranque, tal vez, basándose en las muchas referencias publicadas que citan un valor típico del “600%”. En cualquier caso, no se tiene en cuenta la caída de voltaje en las terminales del motor que inevitablemente resulta de ese flujo de corriente. Por otro lado, al carecer de información sobre la impedancia del circuito de suministro, el usuario tampoco podrá calcular la caída de voltaje.

ENFRENTARSE A FACTORES DESCONOCIDOS

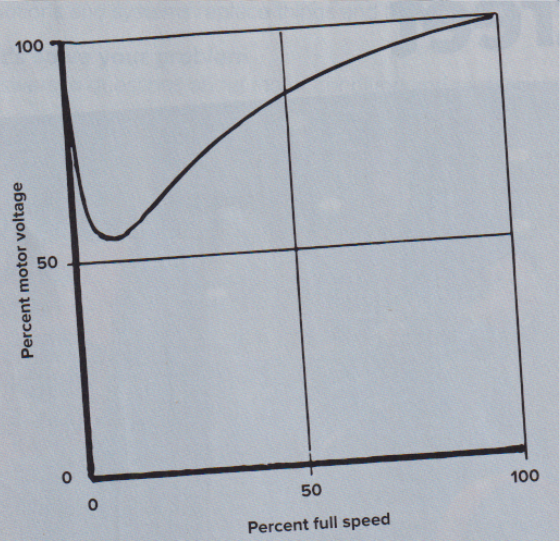

Todo esto resalta un punto importante: En la situación habitual, nadie sabe cuál será el voltaje real del motor, y por lo tanto, el par real del motor durante toda la aceleración. Lo cierto es que ninguna de esas cantidades permanecerá constante durante ese periodo (ver Figura 2).

Figura 2. Debido a la caída de voltaje (Figura 1), que es función del flujo de corriente, el voltaje en los terminales del motor no será constante durante toda la aceleración, sino que variará de forma similar a esto (y aquí “100%” no necesariamente significa el voltaje indicado en la placa del motor).El usuario del motor puede o no puede proporcionar al proveedor datos del circuito que permitan al diseñador calcular el voltaje en las terminales del motor durante la aceleración.

La dificultad, aquí, radica en que el usuario tiene la responsabilidad exclusiva del suministro de energía; no es responsabilidad del fabricante del motor. Sin embargo, de una forma u otra, ese cálculo debe de realizarse. Si muestra que el diseño del motor debe de modificarse (por ejemplo, para aumentar el par); los efectos en el costo del motor, la entrega y otras características del rendimiento deberán de ser comprendidas por todas las partes y consideradas en el producto final.

Al llegar a los requisitos originales del proyecto, el usuario o especificador del motor puede cometer el error de asumir no solo que la corriente de arranque del motor será del “600%”, sino que también, es probable que, asuma erróneamente que el par de aceleración del motor variará con la clasificación de velocidad de manera similar para cualquier motor estándar (ver Figura 3). No obstante, los estándares para los pares de arranque en rotor bloqueado, sumergidos o de pull-up y de quiebre varían ampliamente según la clasificación de potencia del motor y su velocidad. En segundo lugar, cualquier motor estará diseñado con cierto “margen” – esos tres valores estandarizados de par se superarán en cierta medida. Pero, ¿en qué medida? Y lo que es más importante: ¿en qué rango de velocidad posible ocurrirá el valor mínimo o de pull-up?

Figura 3. El “torque del motor NEMA Diseño B” en función de la velocidad del motor, a menudo, se muestra como única relación; por ejemplo, como la curva B. Sin embargo, en el rango de 200-500 hp 1800 RPM, los estándares prescriben la curva A. El tamaño del torque real de cualquier motor depende del fabricante y no se encontrará en publicaciones.

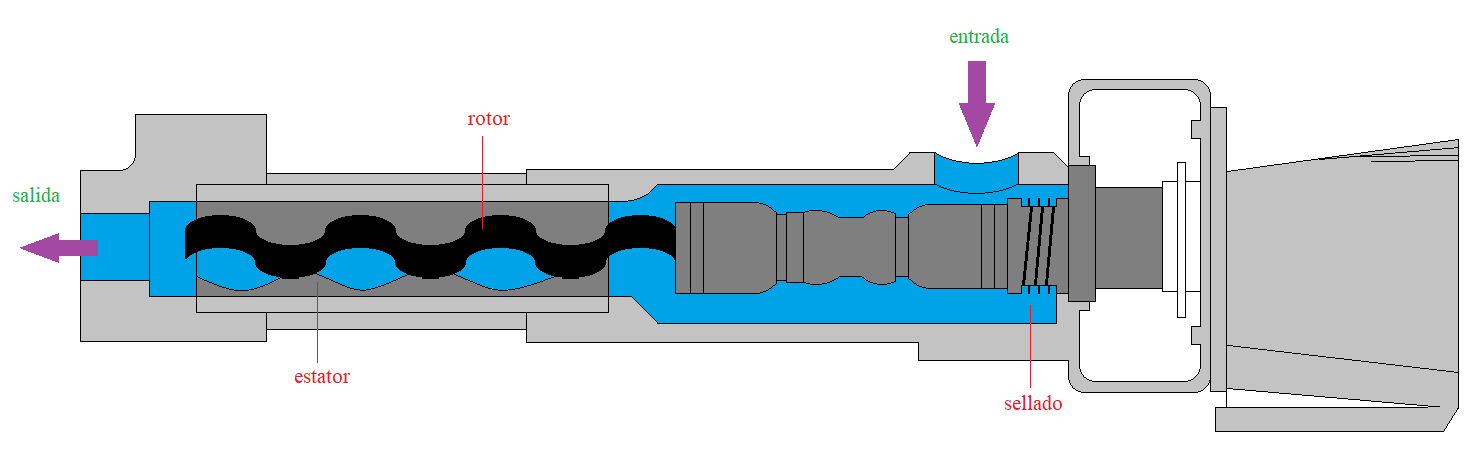

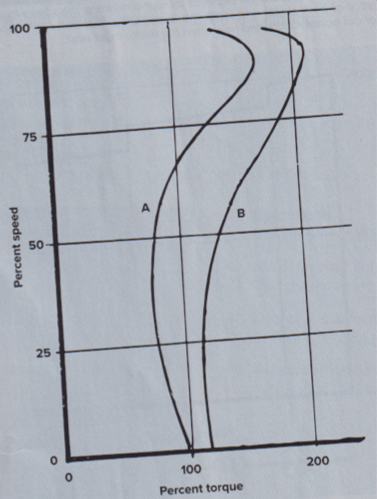

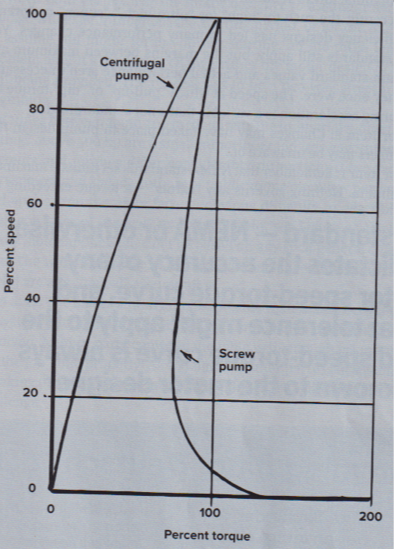

Si se le pregunta, un especificador puede aconsejar que una carga impulsada es “típica” para su tipo, lo cual puede ser bastante desconocido para el diseñador del motor. Siempre que el diseño del motor pueda presentar variaciones para lograr un trabajo adecuado, el diseñador debe de estar completamente informado. Los usuarios deben entender describir una máquina impulsada, simplemente, como una “bomba”, por ejemplo; no define la característica de velocidad-par de la carga. Si es de tipo centrífugo, ¿aceleran con la válvula de descarga cerrada, abierta o en transición desde la válvula cerrada hasta abierta en algún punto antes de alcanzar la velocidad máxima? Si es algún otro tipo de bomba, como dice el diseño, de “flujo mixto”, ¿cuál es la característica de velocidad-par durante la aceleración? (Ver Figura 4). No se puede confiar en ninguna “suposición estándar”.

Figura 4. Curvas típicas de velocidad-torque para bombas de dos versiones comunes (existen otras). Existe mayor variedad para ventiladores, sopladores y compresores.

Los ventiladores y sopladores también están sujetos a una amplia variación en los requisitos de aceleración dependiendo de la temperatura del gas/aire, la presión y la configuración de las compuertas. Los compresores implican una variación aún mayor dependiendo de si son de flujo centrífugo, flujo axial o tipo pistón, así como las características de carga y las presiones involucradas. Sea cual sea el nombre de la máquina impulsada, si maneja líquido o gas, el par de aceleración requerido dependerá de si la válvula de descarga o la compuerta están cerradas o abiertas. En algunas máquinas, el par de descarga cerrada es menor que el valor de descarga abierta; entre otras, ocurre lo contrario. El usuario es responsable de dejar eso claro.

Resultará costoso resolver todas estas incertidumbres una vez que el motor haya sido diseñado, o peor aún, después de que haya sido fabricado.

NO ASUMIR NADA

Para que el usuario del motor evite problemas, aquí está la regla no. 1: no asuma que el fabricante del motor sabe algo sobre su máquina impulsada, instalación, suministro de energía o su entorno; a menos de que proporcione toda esa información desde el principio. Aquí hay algunas suposiciones típicas para evitar:

- “Hemos utilizado con éxito un motor estándar en esta bomba durante años. Para una nueva instalación, estamos utilizando el mismo tipo de bomba. Por lo tanto, otro motor estándar debería de estar bien porque todos los motores estándar NEMA están sujetos a los mismos requisitos”.

- “Dependiendo del rango de velocidad o la aplicación, el ventilador o bomba de todos debería de requerir la misma capacidad de aceleración”.

- “Mientras el par de carga no supere el par del motor a ninguna velocidad durante la aceleración, la aplicación debería de ser satisfactoria”.

No cuentes con ninguna de estas suposiciones. ¿Qué hay de malo con la no. 1? El uso generalizado de programas de “revaloración” en la década de 1950 hizo que los fabricantes de motores redujeran el tamaño y el costo de muchas clasificaciones de motores. Recientemente, la prisa por los diseños de eficiencia “alta” (o “ultra alta”, “super” o “premium”) ha llevado a muchos cambios de rendimiento. Sí, las normas NEMA siguen aplicándose, pero los márgenes entre los valores estándar máximo y mínimo y el rendimiento real no son, necesariamente, lo que eran antes. La velocidad a la que ocurre el par de “levantamiento” o “hundimiento” durante la aceleración es una variable que no está estandarizada.

Sobre el ítem 2: los cambios pueden haber ocurrido en el diseño de las bombas que los usuarios del motor pueden desconocer.

Sobre el ítem 1: recuerde que las normas NEMA establecen límites, ya sean máximos o mínimos. Nada rige los “extras”. Un par que exceda el valor NEMA o una corriente más baja que el valor NEMA, queda totalmente a discreción del fabricante.

Qué tan “segura” es la aceleración (considerando la variación del circuito de alimentación del motor) dependerá de qué curvas de velocidad-par se aproximen más entre sí. Ningún estándar, ya sea NEMA o de otro tipo, dicta la precisión de ninguna curva de velocidad-par del motor. Asimismo, el grado de tolerancia que podría aplicarse a la curva de velocidad-par de la carga siempre es desconocido para el diseñador del motor.

UN MOTIVO PARA EXAGERAR

Los estándares de la industria no han eliminado la competencia entre los fabricantes de motores. Tampoco han definido tolerancias en las mediciones de rendimiento, lo que significa que un diseñador normalmente citará, por ejemplo, un valor de par ligeramente inferior al respaldado por la experiencia de diseño/prueba o una corriente ligeramente más alta de lo esperado. Ningún estándar dicta el significado de “ligeramente”. Sea cual sea el rendimiento citado, no hay información publicada que respalde una predicción firme del “ancho de banda” del par de arranque bloqueado, por ejemplo, en todo el rango de máquinas. Y si un diseño es único, incluso una evaluación teórica parece imposible.

Una vez que un motor está en trabajando, dos condiciones garantizarán un funcionamiento seguro: 1) dispositivos de protección que monitoreen la temperatura del motor, la vibración y la integridad eléctrica y 2) los controles que operan la máquina impulsada.

Si un motor debe de cumplir con el trabajo que se espera de él, son esenciales dos condiciones:

- El usuario debe de dejar claro lo que espera del motor. Esto incluye el par de aceleración requerido por la carga y la inercia de la carga.

- El fabricante del motor debe de diseñar un motor capaz de lograr esa aceleración y asesorar al usuario sobre la corriente de aceleración requerida.

De esa manera, el usuario podrá determinar cuál será la tensión terminal del motor durante la aceleración, basándose en la impedancia del circuito de suministro.

Ese proceso de ida y vuelta no puede ser un ejercicio unidireccional. Las dos condiciones: el par de carga requerido y la tensión y corriente del motor asociadas, involucran un intercambio de datos entre ambas partes. Que el diseñador del motor asuma que la tensión nominal del motor existirá durante todo el periodo de arranque o que el usuario del motor asuma que el motor tendrá el par completo durante el arranque; con demasiada frecuencia, conduce a problemas cuando ya es demasiado tarde para cambiar tanto el diseño del motor como el circuito proporcionado. El proceso debe de ser una calle de doble sentido desde el principio.

Las clasificaciones entre 1 y 100 hp dominan el mercado de motores industriales. Las clasificaciones por encima de 500 hp representan a una pequeña minoría. Los estándares que rigen las corrientes y los pares de los motores difieren considerablemente en esos rangos de potencia y velocidad. Los autores de publicaciones sobre el rendimiento y la aplicación de motores enfrentan, por lo tanto, una dificultad obvia al describir las características de las máquinas “típicas” (nuevamente, ver Figura 2). La evaluación de cualquier aplicación de motor no puede basarse en tales características generales. Cuanto mayor sea el rango de potencia y velocidad involucrado, menos útiles son las suposiciones “típicas”.

En resumen, para asegurar la coincidencia adecuada entre el sistema de potencia y el diseño del motor, es esencial una comunicación completa entre las partes involucradas. Ninguna de ellas llega a la mesa con suficiente información para realizar adecuadamente el trabajo. Sucede con frecuencia que ninguna de las partes acostumbra a hablar el idioma de la otra. Superar esta desventaja es un desafío universal.

Fuente: Nailen, Richard L. (2022). A two way street. Electrical Apparatus: Electromecanical Bench Reference 2023, 29-32.