Publicado en gmingenieria.com

Análisis de vibraciones

El análisis de vibraciones ayuda a diagnosticar problemas en el equipo de trabajo antes de que ocurra algún fallo catastrófico y ofrece importantes ventajas:

• Gran reducción en los costos de mantenimiento no planeado. (mantenimiento correctivo)

• Altas reducciones en inventario de partes de repuesto al tener un mejor conocimiento del estado de la maquinaria.

• Reducción en las ordenes de trabajo de emergencia y tiempo extra.

• Reparaciones mas eficientes y reducción de costes de mantenimiento.

• Incremento en la capacidad de producción, debido a menos rechazos por fallas en el equipo ocasionadas por excesiva vibración.

• Mejores condiciones de seguridad, al no forzar a las máquinas a trabajar hasta el punto de fallar.

Una máquina en buen estado permite mantener una calidad constante en el proceso y extiende la vida del equipo.

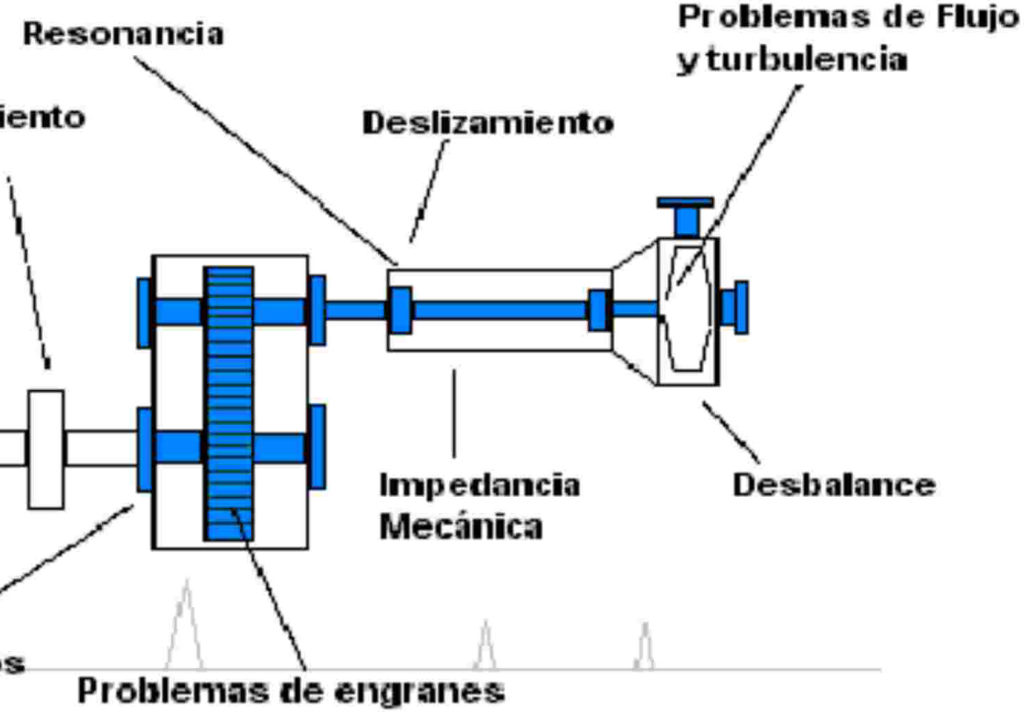

Una máquina que tiene un fallo, sea este eléctrico o mecánico, genera vibraciones. La frecuencia de estas vibraciones son leídas y cotejadas por los instrumentos de análisis, que reconocen en ellas parámetros específicos (firma de vibración), establecidos a lo largo de años de experiencia en el uso y mantenimiento de maquinaria.

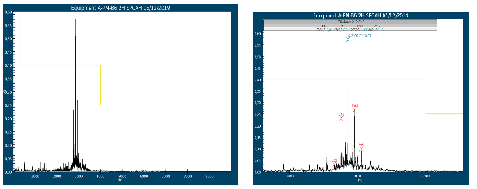

Un espectro de vibración es una imagen de cálculo de datos que nos muestra los datos de frecuencia / amplitud. La frecuencia ayuda a determinar el origen de la vibración, mientras la amplitud ayuda a determinar la severidad del problema. Un incremento en el nivel de frecuencia indica un cambio en el mecanismo: bandas flojas, grietas en la estructura, daños en los rodamientos, desbalanceo, desgaste excesivo de piezas.

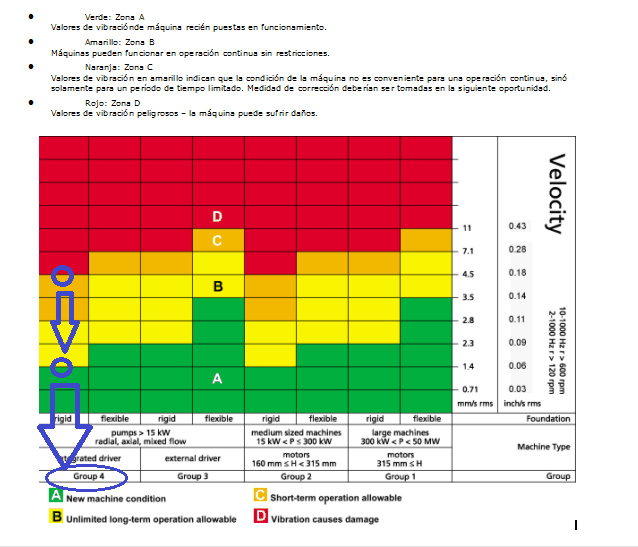

Los parámetros que se ofrecen en la actualidad provienen de tablas de los fabricantes y tablas de normatividad de ISO.

Un mantenimiento predictivo asegura una producción continua y estable para cumplir con los tiempos de entrega. Es importante detectar los defectos en su primera etapa, pues no se trata de averiguar cuánta vibración aguanta una máquina sino de detectarla a tiempo y evitar las dificultades que un equipo averiado conlleva.

Hoy en día muchas empresas están subcontratando los Programas de Monitorización del Estado de su Maquinaria a empresas e ingenierías externas; otras compañías prefieren subcontratar a un consultor externo que se encarga solamente de implantar el programa de monitorización, que más tarde será desarrollado dentro de la propia empresa.

La forma más básica de análisis de vibraciones se llama MEDIDA GLOBAL DE VIBRACIÓN. Esta lectura nos suministra un valor escalar, que describe la cantidad de energía vibratoria total contenida en una onda emitida por máquina. La idea que transmite este análisis, es que un mayor nivel de vibración nos puede indicar un serio problema, el cual debería ser examinado y/o monitorizado. Es decir, a mayor vibración mayor severidad del problema.

Los valores globales de vibración fueron y son usados hoy simplemente porque son elementos simples, los equipos que se emplean para recoger esta información son baratos y en un tiempo fueron los únicos disponibles en el mercado. Desafortunadamente todavía en la actualidad y debido a la falta de experiencia en este campo, muchos responsables del mantenimiento de las empresas tienen conceptos erróneos acerca de lo que es el análisis de vibraciones y su funcionamiento. Por ello, G&M Ingeniería ha visto necesario contar con un personal cualificado en esta materia para dejar claro a nuestros clientes qué niveles de vibración se consideran aceptables para los diversos tipos de máquinas.

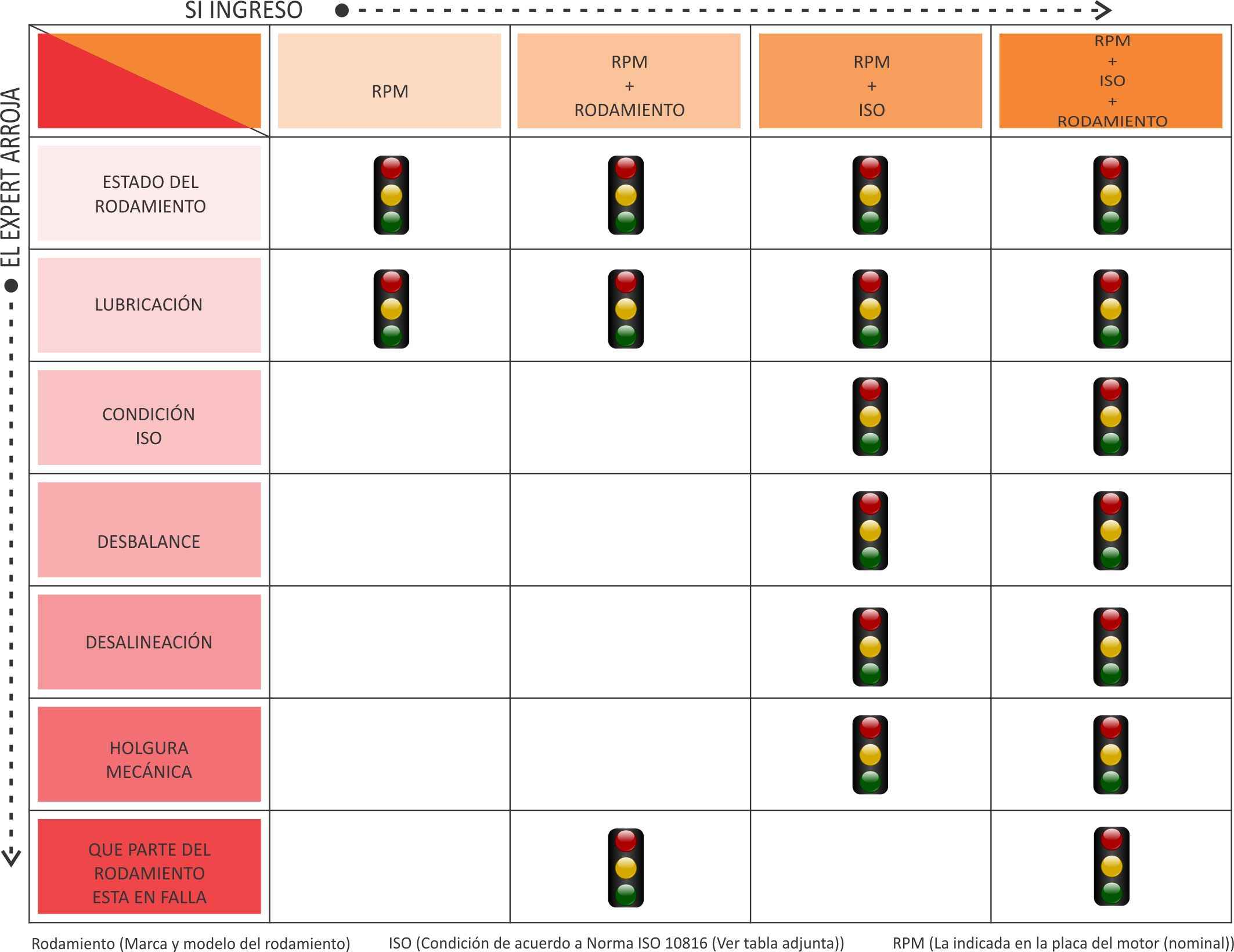

Cuando los ordenadores llegaron a ser un instrumento ampliamente usado, se consiguió la capacidad para recoger datos de vibración de banda estrecha, o espectros de vibración. Un espectro de vibración separa la vibración recogida en pequeños rangos de frecuencia. Componentes de máquinas diferentes y los diversos fallos producirán vibración y patrones de vibración a frecuencias específicas. Por lo tanto, usando un espectro de vibración se puede relacionar picos y patrones individuales en el espectro a un componente individual de la máquina y a fallos específicos de ésta. Por ello, se debe contar con determinada información técnica sobre la máquina objeto de análisis; información como: el número de álabes de un ventilador, álabes del sistema impulsor de una bomba, dientes de una caja de reducción, etc.

Mantenimiento predictivo versus resolución del problema

El empleo del análisis de vibraciones en el contexto del Mantenimiento Predictivo como técnica de la detección del deterioro progresivo de las máquinas es una técnica del fácil uso, precisa, eficiente y económica. Por el contrario, el empleo del análisis de vibraciones como técnica de apoyo para la resolución de problemas es más complicada, a menudo menos precisa dependiendo de la experiencia y conocimientos de la persona que las aplica, y mucho más caro.

La diferencia estriba en que en el mantenimiento predictivo el procedimiento general es monitorizar la máquinaria bajo condiciones de test repetibles y observar los cambios; mientras la máquina no falle, los patrones de vibración no deberían cambiar. Por el contrario, si la máquina falla, los patrones cambiarán, y entonces será fácil determinar dónde ha ocurrido el fallo y dónde está la causa de ese fallo.

Conclusiones

El análisis de vibraciones para la monitorización de la condición de la maquinaria es el hecho de tomar lecturas de vibración y compararlas con un nivel de alarmas prefijado.

La parte más esencial y dificultosa de la implantación de un programa de mantenimiento predictivo es recopilar la información técnica referente a las máquinas, definir las condiciones de medida, recoger buenos datos de vibración que sean repetibles en el tiempo y establecer los puntos de partida. Luego, deberemos gestionar toda esta información en una base de datos e incluir históricos de reparaciones y sustituciones.