por Brian Manuel González Contreras, CENTRO NACIONAL DE INVESTIGACIÓN Y DESARROLLO TECNOLÓGICO

El diagnóstico de fallas se ha presentado en muchos procesos industriales como parte indispensable de los sistemas de control, para poder asegurar la confiabilidad y disponibilidad del proceso, así como la seguridad en la operación de la planta y de quienes ahí trabajan, evitando accidentes y daños. El diagnóstico de fallas permite conocer la ubicación, duración, tamaño y tipo de falla, basándose en los síntomas que presenta el sistema en general o en particular.

Las ventajas de incorporar un sistema de diagnóstico de fallas radican en lo siguiente:

a) Detección temprana de pequeñas fallas con comportamiento de tiempos abruptos.

b) Diagnóstico de las fallas en los actuadores, sensores y componentes del proceso.

c) Detección de fallas en lazo cerrado.

d) Supervisión de procesos en estados transitorios.

También se desea que un sistema de diagnóstico de fallas cumpla con las siguientes características operativas:

e) Presentar un resultado de diagnóstico detallado, mostrando claramente la ubicación, lugar y tamaño de la falla.

f) Presentar resultados en pocos segundos.

g) No ser caro en implementación y que sus costos de operación sean bajos.

h) Que el diagnóstico sea reproducible y objetivo.

El principal desarrollo de la detección y diagnóstico de fallas se dio en la década de los 70’s del siglo pasado, pero en los 80’s se establecieron bases más metodológicas para su aplicación y desarrollo académico e industrial. Los resultados de investigación dentro de los métodos de identificación y detección de fallas (fault detection and identification- FDI) han ganado amplia aceptación industrial. Hay una necesidad de aplicaciones reales con escenarios de falla genuinos y especificaciones de requerimientos más generales.

Motores de Corriente Directa

Los motores de corriente directa (cd) se presentan como máquinas extensivamente usadas en sistemas de control de posición y propulsores de velocidad variable. Esto a pesar de ser máquinas costosas respecto a los motores de corriente alterna (ca), así como de mayor mantenimiento y mala adecuación a lugares polvorientos y ambientes explosivos.

Se puede definir a un motor de cd como un transductor de energía eléctrica a energía mecánica (así como el de corriente alterna). Las aplicaciones de los motores de cd son en baja potencia, utilizándose en manipuladores robóticos, impresoras, máquinas de herramienta, en industrias dedicadas al procesamiento de alimentos, fotografía y de bebidas, en las dedicadas al procesamiento de maquinaria, aplicaciones específicas en transportadoras, líneas de ensamble, equipos de empaque, cribado de seda, hilado.

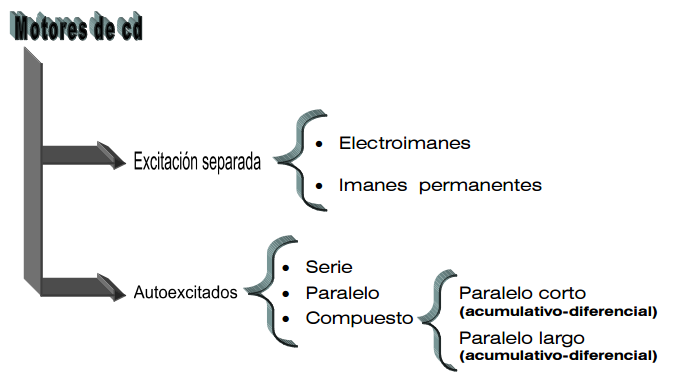

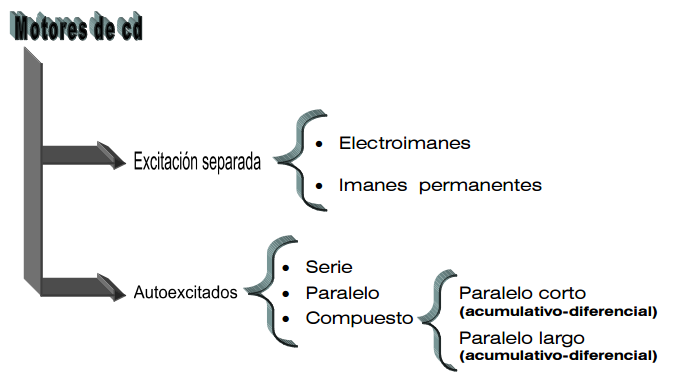

Los motores de cd se clasifican por la forma en que se excita el devanado de campo o inductor y el devanado de la armadura o inducido, a su vez se clasifican según la manera en cómo se conecta este devanado de campo para excitar a la armadura y la estructura de generación. La figura 2.1 muestra la clasificación de los motores de cd.

Las aplicaciones mencionadas de los motores de cd se refieren en su mayoría a motores que tienen una configuración en serie o excitación independiente, estos últimos debido a que permiten proporcionar un alto par motor de arranque y obtener un control de velocidad en intervalos amplios, debido a su buena dinámica de respuesta y desempeño en estado estacionario.

La combinación en serie o paralelo de los motores obedece a su aplicación en grandes cargas.

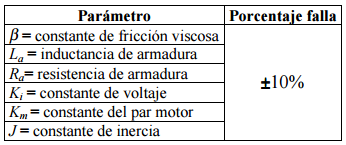

Tipos de fallas en un motor de cd

Las fallas se pueden presentar en cualesquiera de los elementos componentes del sistema, es decir, una modificación de algún parámetro cambia la operación correcta del motor. Estos parámetros son: