Por Francisco Soler Preciado

El mantenimiento está definido por la EFNMS (Federación Europea de Asociaciones Nacionales de Mantenimiento) como: “El conjunto de actividades técnicas y administrativas cuya finalidad es conservar o restituir un sistema, subsistema, instalación, planta, máquina, equipo, estructura, edificio, conjunto, componente o pieza en o a la condición que la permita desarrollar su función.”

A continuación se presentan los tres tipos básicos de mantenimiento, cada uno tiene distintas aplicaciones en función del tipo de planta. Para aplicaciones más concretas del mantenimiento puede acceder a nuestra línea mantenimiento y eficiencia.

Existen tres tipos básicos de mantenimiento el correctivo, el preventivo y el predictivo que se basan en tareas distintas. Cada tipo de mantenimiento será ideal en un tipo de situación y equipo en función de distintos factores como el económico, el personal disponible, el tiempo de trabajo, la cantidad de repuestos, etc. De cualquier manera un buen programa de mantenimiento debe ser capaz de conjugar los tres tipos de mantenimiento de la mejor manera posible para permitir alargar la vida útil de los componentes que conforman la planta de manera económica y eficiente.

Mantenimiento correctivo

El mantenimiento correctivo es aquel en que solo se interviene en el equipo después de su fallo. Este tipo de mantenimiento, aplicado en muchas situaciones, tiene como principal ventaja la reducción de costes de inspecciones y reparaciones.

Es evidente que sólo se aplicará en aquellas situaciones en que los elementos sean de bajo coste y baja criticidad de funcionamiento. Este mantenimiento por tanto resulta ideal en casos en que la restitución o reparación no afecte en gran medida a la producción o explotación llevada a cabo por la compañía o cuando la puesta en práctica de un sistema más complejo resulte menos rentable que una práctica correctiva. El mantenimiento correctivo, sin embargo, no debe estar exento de tareas rutinarias de engrase, lubricación y/o sustitución de componentes que permitan alargar la vida útil del ítem, a menos que se trate de una instalación o componente en las fases finales de su vida útil.

Los principales inconvenientes están relacionados con la imprevisibilidad de las averías y fallos que resultan inoportunas. Debido a que las tareas no están programadas es esperable que cuando se produzca el fallo se tarde más y se necesite más mano de obra para corregirlo que en caso de tener un programa de mantenimiento que planee esta situación. Otro grave inconveniente que presenta este tipo de mantenimiento es que el problema que ha causado el fallo no se resuelve por lo que éste puede repetirse en situaciones posteriores en la misma máquina sin aumentar su fiabilidad es por ello que el mantenimiento correctivo normalmente viene acompañado de un acortamiento de periodos de reparación en la misma máquina.

Mantenimiento preventivo

El mantenimiento preventivo es un conjunto de técnicas que tiene como finalidad disminuir y/o evitar las reparaciones de los ítems con tal de asegurar su total disponibilidad y rendimiento al menor coste posible. Para llevar a cabo esta práctica se requiere rutinas de inspección y renovación de los elementos malogrados y deteriorados.

Las inspecciones son los procesos por el cual se procede al desmontaje total o parcial del equipo a fin de revisar el estado de sus elementos. Durante la inspección se reemplazan aquellos elementos que no cumplan con los requisitos de funcionamiento de la máquina. Los elementos también pueden ser sustituidos tomando como referencia su vida útil o su tiempo de operación con tal de reducir su riesgo de fallo.

Los periodos de inspección son cruciales para que el mantenimiento preventivo tenga éxito ya que un periodo demasiado corto comportará costos innecesarios mientras que un periodo demasiado largo conlleva a un aumento del riesgo de fallo.

El principal inconveniente del mantenimiento preventivo es el coste de las inspecciones. En algunos casos el paro en la máquina puede comportar grandes pérdidas y realizar un desmontaje e inspección de un equipo que funciona correctamente puede resultar superfluo. De todas maneras el riesgo de fallo siempre existe pese a que un periodo de inspección corto ayuda a reducirlo.

El mantenimiento preventivo también está comprendido por el llamado mantenimiento rutinario, conjunto de técnicas que sin llegar al desmontaje de los equipos los conserva en el mejor estado posible por medio de engrases, limpiezas, sustituciones periódicas, etc.

El mantenimiento preventivo se aplicará en aquellos casos en que éste sea económicamente rentable frente a un programa de reparaciones de tipo correctivo. En algunas situaciones es posible que se dé la situación contraria, pero es frecuente que una avería en algún componente comporte deterioros y fallos en otros elementos de la maquinaria empleada. Los programas de mantenimiento preventivo requieren también que exista una prioridad en función de la vida esperada de algunos componentes y de su importancia para el funcionamiento del conjunto. De igual manera los elementos más utilizados pueden ser almacenados para ser restituidos en caso de fallo de manera sistemática.

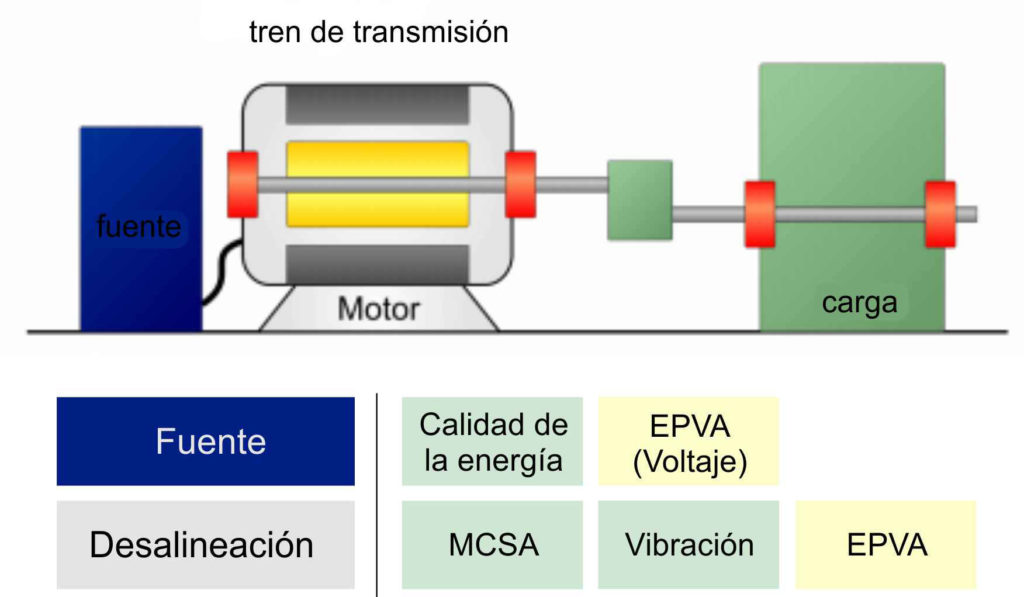

Mantenimiento predictivo

El mantenimiento predictivo es el conjunto de técnicas que permiten; reduciendo los costes del programa de mantenimiento tradicional, preventivo y correctivo, asegurar la disponibilidad y rendimiento de los elementos que componen la planta. Este tipo de mantenimiento se basa en la realización de un seguimiento del estado del equipo mediante monitorizaciones que permiten realizar sustituciones y reparaciones cuando estos no se encuentren en buen estado, sin necesidad de realizar ciertas inspecciones, y reducir los fallos improvistos por medio de un programa de detección de anomalías.

Una de las tareas más importantes que el mantenimiento preventivo conlleva es el planeamiento adecuado de las tascas que deben realizarse en la planta. Si esto se consigue se podrá atacar al problema y a su raíz antes que éste se produzca. Será importante que se acompañe al mantenimiento con un historial que indique cuánto tiempo y cuantos operarios son necesarios para llevar a cabo las tareas, de manera que el programa mejore a medida que se lleve a cabo.

Este tipo de programas de mantenimiento reporta un gran ahorro de costes ya que además de detectar los fallos de manera precoz permite programar con suficiente antelación el tiempo de reparación y los suministros y mano de obra que requerirá la tarea. Dado además que el mantenimiento predictivo se basa en la monitorización de los parámetros que están relacionados con fallos en los equipos puede aprenderse a medida que se opera la maquinaria, de manera que los fallos reiterados pueden llegar a erradicarse.

Estas técnicas requieren que los elementos gocen de indicadores suficientemente relacionados con el estado del equipo además de la posibilidad de que estos sean vigilados y medidos, durante su vida útil. Su principal inconveniente es la dificultad que conlleva obtener una respuesta clara y segura ya que no existe ningún parámetro ni conjunto de parámetros que revele a la perfección el estado del equipo. La vigilancia continúa no es viable, tampoco, en la mayoría de elementos y solo supone una ventaja realizarla en elementos muy críticos por lo que en general la vigilancia resulta periódica.