Los primeros signos de advertencias de problemas potenciales en servomotores:

- Fallos de sobrecorriente: esta condición se produce cuando los servomotores superan el límite máximo actual. Esto puede ser causado por tornillo de la bola desalineados u otros problemas mecánicos. También puede ser una señal temprana de que la unidad necesita mantenimiento general.

- Errores de retroalimentación: estos problemas pueden ser causados por la pérdida de señal de retorno de su tacómetro, encoder o resolver. Esta condición puede provocar errores de posición, condiciones fuera de control y cambiar de dirección.

- Errores de posición: estas son causadas por problemas mecánicos o señales de retroalimentacion. Los síntomas de este problema incluyen lecturas inexactas y condiciones fuera de control.

- Sobrecalentamiento / olor: esta es una condición común en los servomotores que están expuestos a cantidades excesivas de aceite o aerosol refrigerante, que puede contaminar el estator del servo, la armadura, o unidad de reacción. El uso mas prolongado de lo normal y la edad puede provocar una acumulación excesiva de carbono y los cojinetes gastados, que también puede causar un sobrecalentamiento y el olor.

El mantenimiento preventivo o la reparación programada de los componentes del sistema servo es mucho menos costoso que el tiempo de inactividad de producción debido a fallas en los equipos.

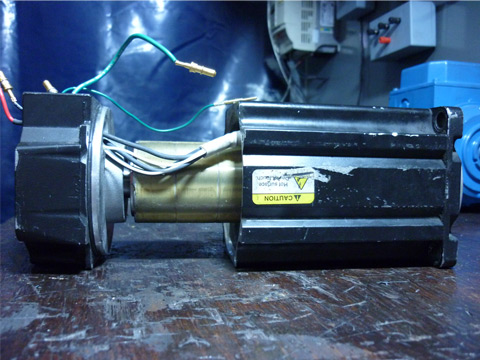

*A grandes rasgos, el paso a paso del proceso de reparación de un servomotor comienza con una inspección visual del eje, tanto de avance como retroceso y prueba de bobina.

*El siguiente paso es el uso de un equipo de prueba donde se comprueba la alineación de la retroalimentación. Se realiza una prueba de señales de osciloscopio y comprueba el funcionamiento de la retroalimentación, incluidas las esquinas del Encoder, recuento del codificador.

*El servomotor es entonces desmontado, limpiado y se hornea. Se realiza el examen de sobretensiones y prueba Meguer, se comprueba si hay trabajo del servomotor. En este punto del proceso de reparación se instalan nuevos rodamientos y sellos donde sea necesario. Se vuelve a montar el servomotor reparado, para alinear la retroalimentación y al banco de pruebas.

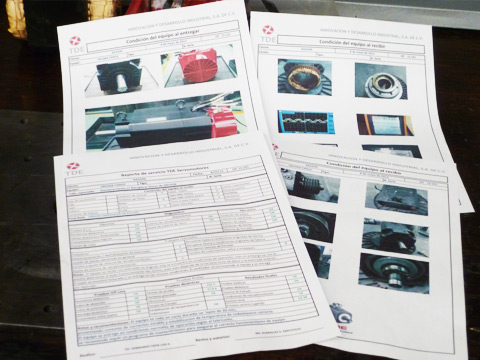

*Elaboración de reportes de diagnóstico como paso final.

Reemplazo de partes de un servomotor

- Frenos: son de gran importancia cuando es necesario reemplazarlos, ya que no sólo es indispensable para realizar la función de stoping y sujetar el rotor, también podría ser un problema de seguridad si no funciona correctamente. Los frenos deben ser reemplazados si tienen menos de 75% de su vida útil. Existen cientos de variantes para frenos de resortes y electromagnéticos.

- Spring: tipo de freno utilizado sin muelles de electricidad en contra de un plato de presión, apretando tanto la placa interior y exterior. La fuerza de sujeción se transfiere al cubo que está conectado al eje.

- Frenos electromagnéticos: mantiene una carga cuando se desconecta la energía eléctrica. Discos adicionales se pueden utilizar para aumentar el par sin cambiar el tamaño del freno.

- Imán de freno: utilizan un imán permanente para atraer a una sola cara del armazón. Después de que el freno se acciona el imán permanente crea líneas de flujo, que atrae a la armadura de la carcasa del freno.

- Rodamientos de bolas: capaces de manejar cargas radiales y de empuje.

- Roller Bearings-Bearing: pueden manejar cargas mucho mayores que el resto de los rodamientos de bolas, aunque no es ideal para la carga de empuje.

- Tapered Roller Bearing: ideal para grandes cargas radiales y de empuje.

- Rodamientos magnéticos: usados para dispositivos de alta velocidad.

- Giant-Roller Bearings: usados en grandes aplicaciones pesadas.

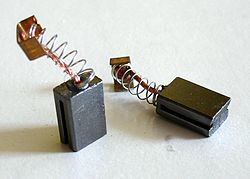

- Brush: utilizado para conmutar la corriente en el bobinado del motor.

- End Cap Assembly: carcasa y soporte para los titulares y escobillas de carbón.