Limpieza y re-barnizado de bobinados

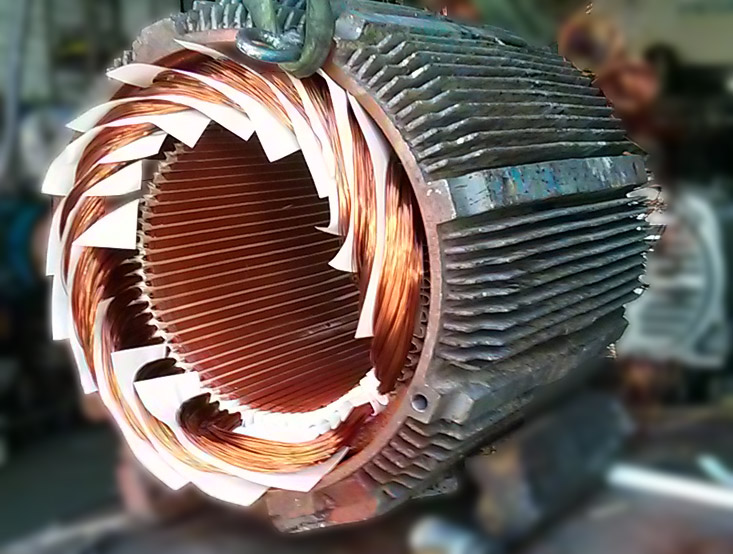

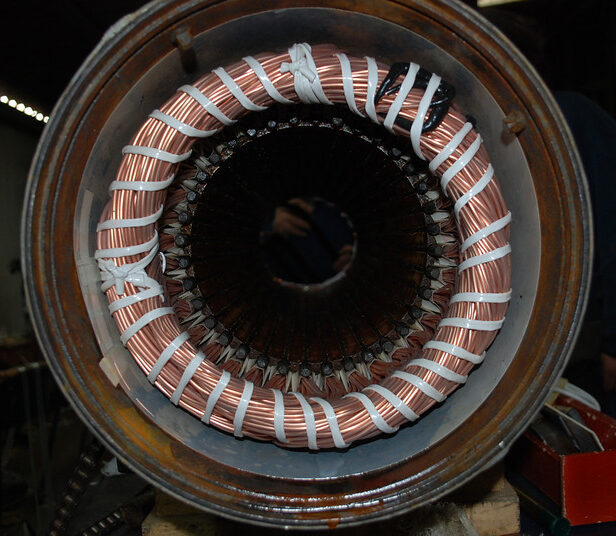

El bobinado es la parte de las máquinas que incluyen los alambres magnétos encargados de la generación de campos magnéticos, necesarios para la operación de la máquina, sea esta un motor o un generador, de corriente alterna o directa. Estos bobinados están conformados por distintos materiales, y en conjunto forman un sistema con características propias. Los tres principales materiales son: los conductores, aislantes y núcleos magnéticos de hierro.

En la máquina se da un proceso natural de envejecimiento en todos los materiales, en unos más que en otros, y que por razones externas se puede acelerar o retrasar, según el trabajo solicitado a la máquina. Los materiales que más sufren este deterioro son los aislantes, que son sometidos a esfuerzos térmicos, mecánicos, químicos y eléctricos. Es una buena práctica dar mantenimiento preventivo, cuando sea necesario. En este boletín se entregan recomendaciones para hacer un trabajo adecuado, y evitar contratiempos, y así alcanzar los objetivos esperados.

La decisión de bajar el motor

Existen diversas técnicas de mantenimiento y monitoreo para tomar la mejor decisión de cuándo bajar la máquina, entre estas están:

• Mantenimiento preventivo: responden a revisiones periódicas independientemente del estado, basándose exclusivamente en el tiempo transcurrido o número de actuaciones. Se incluyen recomendaciones de los fabricantes o políticas propias de las empresas. Por ejemplo: se baja un motor a mantenimiento cada cierto tiempo de operación.

• Mantenimiento predictivo: se basa en el estado de operación de la máquina, usando técnicas de monitoreo de la condición, con análisis de tendencias, y definiendo parámetros para tomar acciones. Por ejemplo: se monitorea los rodamientos por medio de vibración, ruidos ultrasónicos y temperatura, y se decide bajar el motor cuando las mediciones lleguen a un nivel específico.

Una vez que se decide bajar o detener el equipo para darle mantenimiento, es necesario seguir una serie de pasos, que muchas veces las empresas no están en condiciones de llevar a cabo, por eso se recurren a un centro de servicio externo. A continuación se revisan los pasos mínimos para dar mantenimiento a los bobinados.

Fuentes de contaminación

Las principales fuentes son:

• Aceites y grasas: Este es uno de los tipos más comunes de contaminación. En la mayoría de los casos la contaminación del aceite viene de un sello con fuga que permite el aceite entrar en la carcasa. Esto generalmente ocurre cuando las diferencias en las presiones de aire dentro de la trayectoria de la ventilación y el depósito de aceite permiten que salga fuera. Una fuente de aceite son las máquinas en posición vertical, o cajas de engranajes. La causa más común de contaminación con grasa se da en los procedimientos de re-engrase mal ejecutados. El aceite y las grasas provocan el debilitamiento de los materiales aislantes.

• Polvo y suciedad: materiales como fibras naturales (madera), arena y la suciedad del ambiente propio de la planta (ejemplo: cemento, harinas, alimentos). También los insectos y pequeños animales (equipos abiertos). Así como los desechos que se deja dentro del motor durante la fabricación/reparación. También el polvo de la escobilla (carbón) en rotor bobinado, máquinas sincrónicas y de corriente directa. El polvo y la suciedad provocan procesos abrasivos y dificulta en el enfriamiento de la máquina.

• Humedad y líquidos: la humedad en la atmósfera puede entrar en una carcasa y condensar en los bobinados si la máquina no está en funcionamiento y que no está equipado con calentadores. Esto es más probable que suceda en las carcasas abiertas, o que operan en un ambiente con alta humedad, por ejemplo motores que son lavados. También máquinas totalmente cerradas pueden ser expuestos a humedades. La humedad provoca la caída de la fuerza dieléctrica del aislamiento, dejándolo vulnerable, además de provocar corrosión de partes de hierro.

Proceso de mantenimiento de bobinados

El procedimiento mínimo recomendado es el siguiente, desde el momento en que la máquina se detiene:

1. Hacer ensayo de resistencia de aislación con meghometro (por 1 minuto), anotar temperatura de carcasa. Guardar resultados.

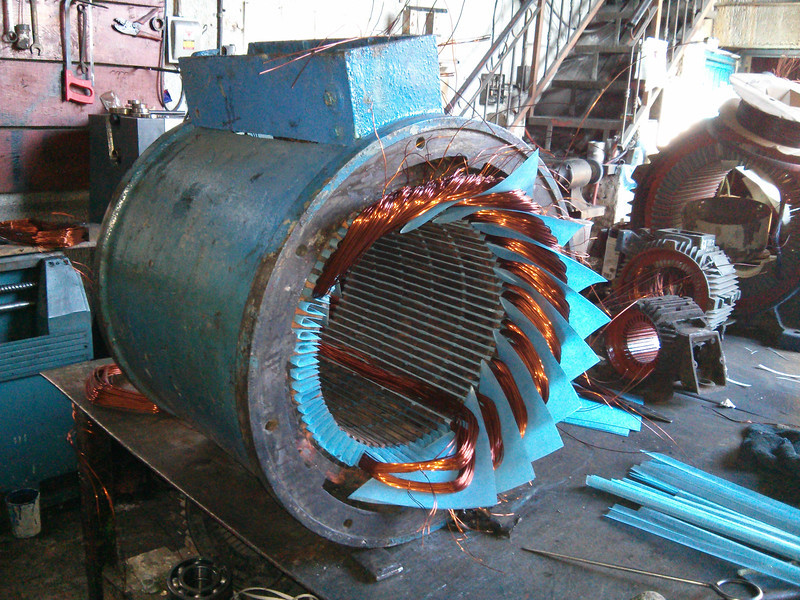

2. Desarmar el motor, evitar el maltrato del bobinado con partes metálicas.

3. Revisar el interior del motor, para ver si hay algunos rastros de corrosión en las partes metálicas.

4. Si hay corrosión limpiar con cepillo suave (cepillos de cerdas de nylon), y líquidos. O por medio de abrasivos tipo rueda, hechas de de materiales de nylon no conductivos.

5. Si hay suciedad acumulada es posible la limpieza con líquido dieléctrico, o solventes desengrasantes.

6. En caso de suciedad con grasas o aceites, es posible aplicar vapor a presión para eliminarlo (es la forma más eficaz).

7. Existe una técnica especial llamada: Partículas a Presión (en inglés Particulate Blasting). Para esto hay una máquina que aplica hielo seco (CO2 congelado), y es impulsado a presión sobre el bobinado, para eliminar la contaminación (sistema costoso).

8. Para armaduras y rotores bobinados se recomienda hacerlo en posición vertical, con un recipiente de color blanco que reciba el líquido residual para determinar cuándo la contaminación deja de salir. Se sigue hasta que quede completamente limpio.

9. Luego de la limpieza hornear por al menos 2 hrs a unos 95-100 ˚C, para eliminar humedad y líquidos presentes. Según el tamaño de la máquina el tiempo para alcanzar la temperatura indicada varia.

10. Si la limpieza se está realizado en el sitio de la máquina, es posible secar el bobinado con un flujo de aire caliente sobre éste, o por medio de una corriente eléctrica a través del bobinado con una máquina soldadora ajustada al 50% de la corriente nominal de la máquina (medir la temperatura adecuadamente).

11. Dejar enfriar.

12. Hacer ensayo de resistencia de aislación con meghometro (por 1 minuto), anotar temperatura de carcasa.

13. Comparar resultados con punto 1, debería aumentar. En caso que no aumente revisar si aún quedan residuos de contaminación.

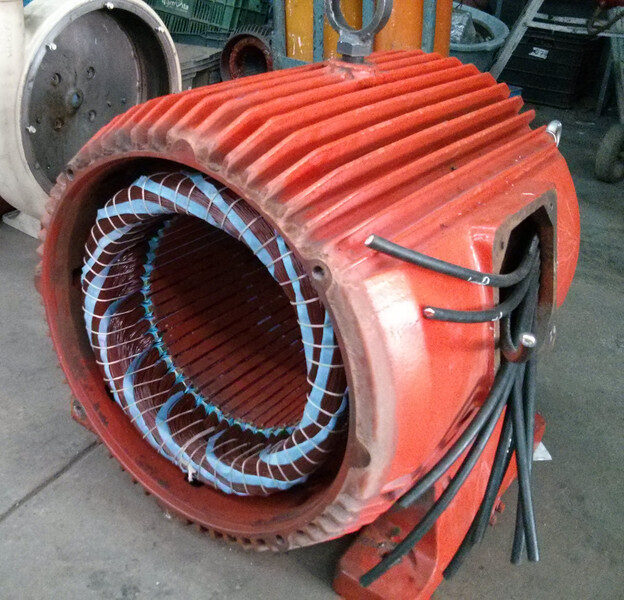

14. En caso de re-barnizar el bobinado, aplicar el barniz por algún método (espray o inmersión) cuando el estator se encuentre a unos 60-65 ˚C de temperatura. No aplicarlo inmediatamente cuando sale del horno, ya que el barniz o resina se daña. NOTA: Estar seguro que el bobinado está completamente limpio, NO aplicar barniz sobre contaminación.

15. Si se re-barniza se deberá curar el barniz al horno, con temperatura y tiempo indicado por el fabricante.

16. Dejar enfriar.

17. Hacer ensayo de resistencia de aislación con meghometro (por 1 minuto), anotar temperatura de carcasa.

18. Comparar resultados con puntos anteriores, debería aumentar.

Limpieza de bobinados con líquidos dieléctricos

El líquido disolvente para el desengrase y limpieza de bobinados se comercializa bajo diversos nombres comerciales, los mismos deben ser usados con los resguardos necesarios para evitar accidentes, en el pasado, disolventes tales como tricloroetileno eran muy eficaces en la eliminación de grasa y contaminación por petróleo, hoy en día no son permitidos.

Algunas recomendaciones generales son las siguientes:

• Cuándo el líquido se aplica a presión, se recomienda una máxima de vapor de 30 psi o presión de la boquilla 200 psi.

• Si un liquido incluye algún detergente se deberá eliminar cualquier residuo de jabón que pueda afectar el aislamiento.

• Cuando el proceso de limpieza es manual, se puede hacer con trapos y un disolvente, o detergente a base de agua.

• Hoy en día, los disolventes a base de cítricos o simplemente detergente y agua son más comunes.

• Se debe tener cuidado que el disolvente o mezcla de detergente/agua no degrade el aislamiento.

• La limpieza con líquidos o solventes puede “transportar” contaminación conductiva, tales como polvo de escobilla, en áreas en las que es inaccesible y puede causar problemas en el futuro.

• Por lo general, la mayoría sistemas de aislamiento modernos tales como la mica y la mica epoxi poliéster con aislamiento a la tierra de calidad son esencialmente impermeables a los líquidos de limpieza comunes.

Proceso de barnizado y re-barnizado.

Conviene discutir el proceso de barnizado, siguiendo las recomendaciones del fabricante del barniz o resina.

Los pasos son los siguientes:

1. Precalentar: elimina humedad, libera tensiones concentradas, prepara el bobinado para recibir el barniz.

2. Dejar enfriar: permitir al bobinado enfriarse a una temperatura adecuada, esto ayuda a bajar la viscocidad del barniz, para que pueda penetrar. Proceso de barnizado recomendado para el BC 346A de Dolphs.

3. Barnizar: por inmersión, espray o goteo. Si es por inmersión (el más recomendado), dejar un tiempo sumergido.

4. Escurrir: permitir a los excedentes del barniz abandonar el estator.

5. Horneado/curado: por un tiempo y a una temperatura según indique el fabricante del barniz o resina.

Disposición de los residuos de la limpieza

El uso de materiales para la limpieza de bobinados requiere su disposición final, luego del uso, por tanto es necesario confinar, disponer y enviar a reciclar. Estas sustancias pueden estar en forma sólida o líquida. Las grasas y los aceites no se deben verter en la alcantarilla o el drenaje ya que se sedimentan y tapan las tuberías. Más aún, al vertirlos en el drenaje pueden contaminar los mantos freáticos. En las plantas de tratamiento de aguas residuales las grasas y los aceites dificultan el proceso de limpieza.

Nueva tecnologías permiten procesar las grasas, aceites y líquidos de limpieza.

El objetivo debe ser el manejo, reducción, disposición y reciclado de los deshechos y residuos de una

manera responsable y amigable con el medio ambiente.

Originalmente publicado en Motor Tico.