Para Jefes de Mantenimiento Eléctrico: ¿Cómo gerenciar un proveedor?*. Taller de motores – rebobinados**

Por favor, conteste las siguientes preguntas:

- ¿Qué metodologías/ prácticas/ procedimientos tiene en el lugar para asegurar calidad en la reparación de motores?

- ¿Cuándo envía un motor (fuera de garantía) para rebobinarlo, ¿verifica que el motor esté rebobinado, como mínimo, según las especificaciones del fabricante?

- ¿Tiene un procedimiento para calificar su taller de reparación de motores?

- ¿Realiza control de proveedores?

- ¿Necesita que los motores rebobinados se prueben dinámicamente antes de la instalación? ¿Presencia la prueba de dinamómetro?

- Cuando envía un motor para reparación en garantía de fábrica, ¿verifica que el motor se devuelva a las especificaciones del fabricante?

Si ha respondido sí a todas estas preguntas, usted tiene su programa de reparación de motores bajo control. Aquellos de ustedes que hayan respondido no a alguna o a todas estas preguntas encontrarán este artículo beneficioso para su programa de confiabilidad de motores.

¿Reparar o reemplazar?

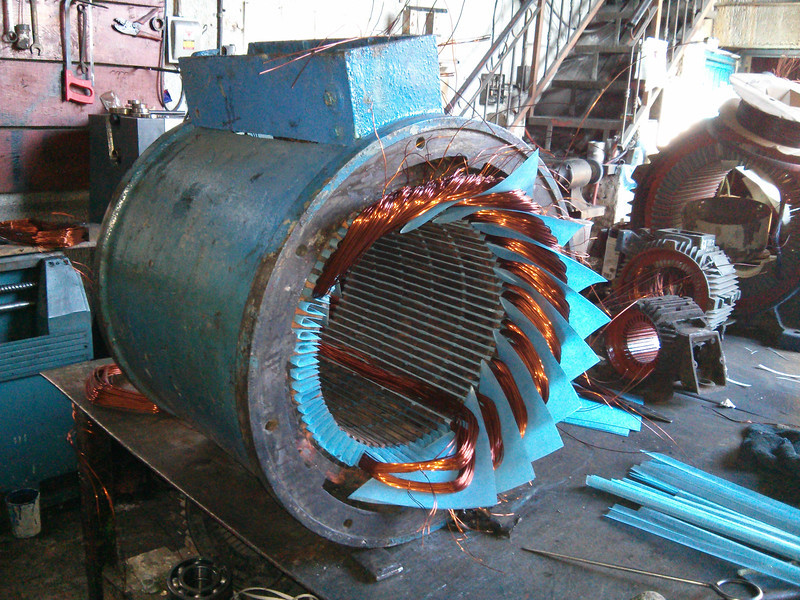

La reparación o reemplazo de un motor no es tan sencillo como algunos creen; hay varios factores que deben ser considerados. Para los propósitos de este artículo, limitaremos la discusión a “Standard” NEMA motors. Una falla de un motor produce dos alternativas: rebobinar el motor fallado o comprar un nuevo motor. Rebobinar vs reemplazar depende de variables como el costo de rebobinado, la pérdida de rebobinado esperada (sí, hay pérdidas), el precio de compra del motor de eficiencia energética (EISA), los caballos de fuerza del motor y la eficiencia, el factor de carga, las horas anuales de operación, el precio de la electricidad, simples criterios de recuperación – y aquí hay otra variable, ¿el motor EISA de repuesto se ajustara a la huella existente? Al menos parte del tiempo, rebobinar será la mejor decisión. Las posibilidades para un buen rebobinado serán mejoradas si mantiene un buen registro de sus motores y se los proporciona al taller de reparación. Los talleres de reparación a menudo no pueden obtener especificaciones completas de los fabricantes. El taller de reparaciones debe realizar “ingeniería reversa” (consulte el libro de bobinados de Carnevale) en los motores; este proceso implica contar las vueltas de los devanados, anotar los patrones de las ranuras; medir el tamaño del cable, entre otras tareas, antes de retirar los devanados viejos. A veces, un motor ha fallado repetidamente en el pasado debido a un rebobinado anterior mal hecho. Esto puede requerir una investigación significativa sobre la causa-raíz de la falla/ reparación. Y también plantea otro problema: ¿Cómo se devuelve el motor a la especificación del fabricante?

Comunicación y trabajo en equipo

El mismo error puede ser repetido a menos que el taller sepa que el motor es un “infractor reincidente” y diagnostique el problema. De manera similar, un motor a veces está sujeto a requisitos de servicios inusuales, por ejemplo, arranques frecuentes (normados, por cantidad de partidas y HP por la NEMA MG-1), ambiente sucio, bajo voltaje. La clave aquí es la comunicación entre el equipo de Usuario Final y el taller de reparación de motores para asegurarse de que se comprenda bien la aplicación.

El mismo error puede ser repetido a menos que el taller sepa que el motor es un “infractor reincidente” y diagnostique el problema. De manera similar, un motor a veces está sujeto a requisitos de servicios inusuales, por ejemplo, arranques frecuentes (normados, por cantidad de partidas y HP por la NEMA MG-1), ambiente sucio, bajo voltaje. La clave aquí es la comunicación entre el equipo de Usuario Final y el taller de reparación de motores para asegurarse de que se comprenda bien la aplicación.

Las pérdidas de eficiencia del motor después de los rebobinados también varían considerablemente. Si bien las pruebas de dinamómetro, realizadas por la Asociación de Servicios de Aparatos Eléctricos (EASA), indican que los motores nuevos, cuando se desmontan y bobinan correctamente, pueden recuperar su eficiencia original, las pruebas de campo en motores provenientes de varias plantas de fabricación indican que las pérdidas suelen ser mayores en motores que han sido rebobinados; quizás debido al choque térmico sufrido durante la falla del motor.

Un análisis de las pruebas de pérdida de núcleo (Core Loss), realizadas durante un período de 1 año en la instalación de reparación de un importante fabricante de equipos originales de motores (Livoti), indicó que las pérdidas de núcleo promedio son un 32% más altas de lo normal para motores que habían sido bobinados previamente. La misma fábrica también realizó una prueba de 27 motores rebobinados en el rango de tamaño de 3 a 150 hp. Dicha prueba indicó que las pérdidas totales aumentaron en un 18% para los motores que se habían vuelto a bobinar en comparación con los que no. Impacto de una pérdida del 18%: un aumento del 18% en las pérdidas corresponde a una disminución aproximada del 1,5 al 2,5% en la eficiencia a plena carga (piense en la eficiencia energética). Aquí hay algo más a considerar: los motores rebobinados pueden presentar graves pérdidas de eficiencia, especialmente si se rebobinaron hace más de 15 años o si se han rebobinado varias veces. Son posibles pérdidas de rebobinado del 5% o más.

Entonces, ¿Qué resulta más adecuado, rebobinar o reemplazar?

Una regla general al evaluar el rebobinado de un motor: si el costo del rebobinado supera el 65% del precio de un motor nuevo de eficiencia energética, compre un motor nuevo. El aumento de la confiabilidad y la eficiencia debería recuperar rápidamente el sobreprecio (asumiendo que el sistema se opera de manera eficiente).

Algunos factores adicionales a considerar al evaluar un rebobinado frente a un reemplazo7:

- Tiempo de entrega: ¿es este un motor especial con características únicas?

- Frame – EISA vs tamaño del bastidor del motor existente

- Configuración personalizada: motor especial

- Motor Inrush – EISA puede ser hasta 13x Corriente a Plena Carga (FLA) debido a la alta relación X / R Vs 600 a 700% para EPAct (Ley de Política Energética de 1992)

- Deslizamiento reducido: el motor EISA tiene menos deslizamiento

7Nota: como las características del diseño del motor (como la geometría y configuración de la ranura), los modos de falla, las prácticas de rebobinado y las especificaciones y tratamientos de los materiales varían, es imposible identificar un costo de rebobinado “típico” para un motor con una potencia determinada, velocidad y envolvente.

Estrategias de reparación

Como usuario final/ propietario de equipo, ¿qué procedimientos puede implementar para asegurar una reparación/ rebobinado de calidad? Comencemos revisando las (6) preguntas del comienzo de este artículo.

Requisitos para garantizar una reparación de calidad:

- Un programa y/ o procedimiento QA/ QC para abordar tanto reparaciones/ rebobinados cubiertos por garantía como no cubiertos por garantía

- Programa de calificación/ auditoría de proveedores

- Control de proveedores

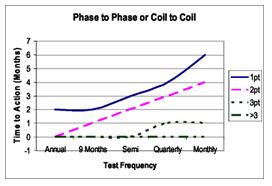

- Prueba de rendimiento del motor ( Dinamómetro)

Por favor, comprenda que no existe un “estándar” para el rebobinado del motor. EASA tiene un estándar de mejores prácticas recomendado para la reparación de motores: Estándar EASA AR100-2015; sin embargo, debido a que no existe ningún requisito legal, los proveedores pueden eludir los procedimientos definidos por una autoridad de confianza como EASA. Personalmente he experimentado esto en reparaciones de motores, así como en procedimientos de instalación y reparación de bombas.

Por lo tanto, la única forma en que usted, el usuario final / propietario del equipo, puede protegerse es implementar una estrategia de reparación que incorpore EASA AR100-2015 junto con especificaciones y criterios claros durante el proceso de reparación / rebobinado y prueba.

Proceso de selección de proveedores

Un programa de reparación de motores de calidad comienza con un proceso de calificación del proveedor. La calificación del proveedor debe comenzar con:

- Una llamada telefónica/ entrevista, este es un paso de precalificación. Esta precalificación debe ser seguida por un interrogador,

- Encuesta sobre la capacidad del proveedor de reparación de motores, para calificar aún más la posible instalación de reparación de motores. Una vez completada con éxito la fase de precalificación, el siguiente paso es:

- Una visita al sitio, momento en el que se auditan las instalaciones y el personal. La experiencia, el profesionalismo y la calidad general que ofrecen las instalaciones de reparación de motores eléctricos pueden variar significativamente de un taller a otro, y con el tiempo.

Los talleres de reparaciones de calidad comparten muchas de las mismas características. Trabaje con talleres que adhieran a las prácticas recomendadas por la Industria (EASA, etc.).

Al elegir un taller de reparación de motores, busque lo siguiente:

- Que mantenga las áreas de trabajo limpias y ordenadas, y que tenga una fuerza laboral estable de empleados bien capacitados y técnicamente competentes.

- Que esté totalmente equipado con equipos e instrumentos de prueba de última generación. Los talleres de calidad calibrarán sus instrumentos anualmente, según NIST u otros estándares para garantizar la precisión de las lecturas y mediciones de reparación.

- Que se adhiera a un conjunto de procedimientos de reparación documentados. Los talleres de motores de alta calidad se basan en procedimientos y nunca dependen únicamente de las habilidades y la experiencia de los técnicos del taller. Estos proveedores han desarrollado procedimientos detallados que cubren las reparaciones de motores eléctricos, como por ejemplo EASA, y documentan cada paso del proceso de reparación. Esto ayuda a garantizar que sus motores sean reparados o reconstruidos según los estándares mecánicos y eléctricos documentados en todo momento, independientemente de cuándo se hagan las reparaciones o quién las hizo.

- Que utilicen componentes de repuesto de alta calidad adquiridos a través de canales de suministro transparentes. Esto alivia las preocupaciones del cliente sobre los componentes obsoletos o falsificados que pueden traer aparejado un rendimiento deficiente del motor.

La auditoría también debe incluir:

- Órdenes de trabajo y procesos

- Control de calidad

- Calibración de equipos

- Almacenamiento de consumibles

- Trabajo en progreso y motores reparados

- Procedimientos de montaje/ desmontaje del motor

- Recertificación de técnicos (uno a dos años)

- Prácticas de mecanizado

- Herramientas e instrumentación

- Prácticas de lubricación

- Limpieza y mantenimiento

- Pruebas de conformidad de motores eléctricos y mecánicos

- Procedimientos de envío correctos

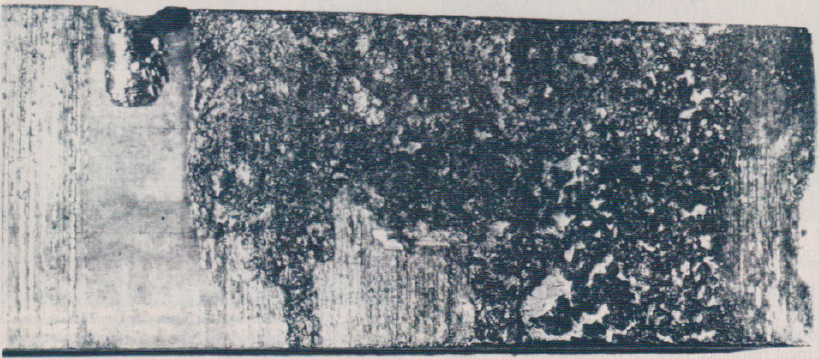

Entre otras acciones, los procedimientos seguidos por los talleres de alta calidad incluyen la realización de una prueba de núcleo (Core Loss) del estator antes y después de la extracción del devanado, así como la confirmación de que el núcleo no se ha dañado durante el proceso de reparación. La prueba de pérdida de núcleo y la prueba de “puntos calientes” son vitales cuando se trata de determinar la condición de la integridad del hierro del estator del motor de inducción de CA. Los costos operativos y la confiabilidad del devanado del estator a largo plazo son las consideraciones principales. Las pérdidas de núcleo disminuyen la eficiencia de los motores eléctricos y pueden aumentar los costos de servicios públicos de una planta. Los principales talleres de automóviles dedican tiempo y recursos considerables a las pruebas de aceptación eléctrica y mecánica. Sin embargo, las pruebas de aceptación de última generación requieren una inversión significativa en instrumentos de prueba, pero son muy recomendables como una forma de detectar problemas antes de que el motor salga del taller y vuelva a funcionar.

Procedimientos de aceptación eléctricos y mecánicos:

Procedimientos de aceptación eléctricos y mecánicos:

- Prueba de resistencia de aislamiento (IR) Megohm.

- Pruebas de HiPot.

- Desequilibrio de la resistencia del devanado del estator (Kelvin).

- Prueba de índice de polarización (PI), voltaje escalonado y Surge.

Los procedimientos de aceptación mecánica incluyen:

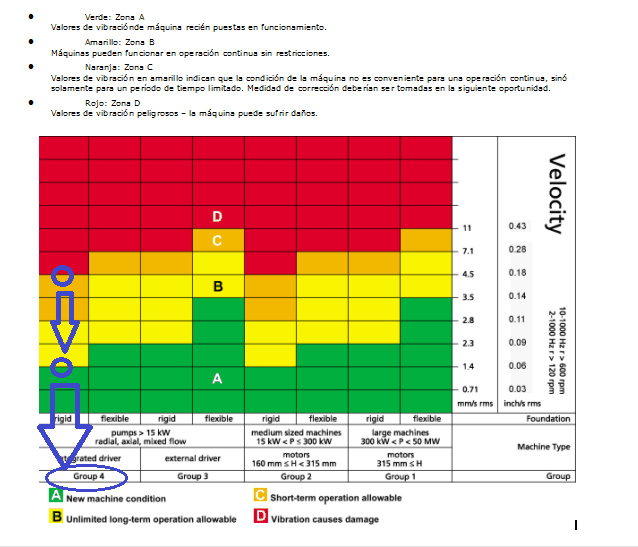

- Análisis de espectro de vibraciones (use estándares API).

- Desviación del extremo del eje (cumple con la especificación del fabricante).

- Prueba de pata floja (referencia API 686 para tolerancia permitida).

- Balanceo del rotor: el balanceo del rotor debe hacer referencia a un grado de equilibrio ISO para garantizar el estándar de equilibrio establecido. El equilibrio del rotor debe coincidir con la especificación de balanceo del componente de transmisión.

Agradecimientos: Juan Trucco e Ing. Néstor Melo.