Por José Luis González Riva, Ingeniero Experto en Prevención de Riesgos, Magíster en Educación, Relator certificado para Avo-Training (filial de Megger), en temáticas de NFPA 70E y normas OSHAS de seguridad eléctrica en industria y subestaciones de poder. Especialista en Seguridad Eléctrica UFEL-Comulsa.

La norma NFPA 70B se remonta al año 1967, cuando la Junta de Directores de la Asociación Nacional de Protección contra Incendios autorizó la formación de un Comité Especial encargado de Mantenimiento de Equipo Eléctrico para determinar la necesidad de la elaboración de un documento apropiado sobre este tema. El propósito del documento sería dar recomendaciones sobre el mantenimiento de diversos tipos de instalaciones eléctricas, aparatos y equipos que generalmente se encuentran en las instalaciones de tipo comercial e industrial (no considera los equipos a nivel doméstico). Así, la NFPA 70B dejó de enfocarse en el mantenimiento preventivo a desarrollarse para orientar sus lineamientos a nivel predictivo, el que tiene una mayor ventaja, ya que un programa de Mantenimiento Eléctrico Preventivo bien administrado reduce accidentes, salva vidas y disminuye al mínimo las averías y paradas no planificadas del equipo de producción. Problemas inminentes pueden ser identificados y las soluciones se aplican antes de que estas puedan ser más costosas e impliquen un mayor tiempo de reparación y, por lo mismo, menores ingresos.

El programa NFPA 70B se basa en cuatro pilares fundamentales:

1. Seguridad a las personas: la seguridad de las personas y el mantenimiento a los equipos es un factor primordial en esta norma. Esto se refleja en los programas de mantenimiento predictivo exhaustivo a cargo de personal idóneo capacitado, no tan solo en los elementos de protección personal adecuados a cada trabajo. Si los empleados directos no son especialistas, se debe externalizar los trabajos a contratistas.

Entre los peligros asociados con el trabajo en conductores eléctricos o partes de circuitos energizados, se destacan el choque, el arco eléctrico y la explosión de arco, cualquiera de los que pueden provocar lesiones graves o incluso la muerte. El mantenimiento preventivo se debe realizar solo cuando el equipo está en una condición de trabajo eléctricamente segura.

El tener un adecuado programa de entrenamiento nos permite mantener personal calificado durante todos los procesos.

2. Gestión de mantenimiento: el tener un programa bien desarrollado y administrado en forma consciente, nos permite salvar vidas, reducir costos y minimizar fallas no programadas. Un programa de Mantenimiento Eléctrico Preventivo debe constar de los siguientes elementos esenciales:

•Personal responsable y calificado.

•Una inspección regularmente programada, prueba y mantenimiento de equipos. Las inspecciones deben ser cuidadosamente programadas según los requisitos y relevancia en cada equipo.

•El estudio y análisis de equipos y sistemas para determinar las necesidades y prioridades de mantenimiento eléctrico.

•El análisis preciso de los informes de inspección y ensayo, de modo que las medidas correctivas apropiadas pueden ser prescritas. Los informes de inspección y ensayo deben seguirse con la aplicación de medidas correctivas eficaces.

•Un registro sistemático, el que debe ser preciso y contener la información vital. También se debe asegurar que toda la información pertinente se convierte en parte del registro.

3. Procedimientos específicos para cada equipo: si bien esta norma proporciona procedimientos específicos a realizar, es primordial que se realicen en terreno por personas idóneas y calificadas, que conozcan el equipo según los requerimientos preestablecidos en el ámbito de la seguridad y el mantenimiento. A su vez, deben llevar un registro acabado para que sirva al tomar decisiones y actuar en un momento de falla.

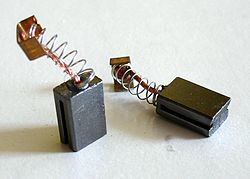

4. Análisis de información: Aspecto relevante dentro de esta norma, pues nos permite corregir y realizar acabados análisis de fallas y errores, así como también mejorar los programas de seguridad, evaluar costos de mantenimiento, y fijar rutas de mantenimiento, entre otros beneficios. Como sabemos, apenas se instala un equipo, comienza su desgaste y deterioro, ya sea por uso o mal uso. Además del deterioro normal, existen otras causas de fallas potenciales, las que si realizamos un seguimiento, podremos detectar y corregir.

Mantenimiento Centrado en Confiabilidad (RCM)

RCM es el proceso de desarrollar preventivamente programas de mantenimiento (PM) eléctrico y mecánico de los sistemas utilizados en las instalaciones, basándose tanto en las características de fiabilidad de esos sistemas como en consideraciones económicas. El concepto RCM cambia completamente la forma en la que es visto el programa de Mantenimiento, dado que se debe centrar en la optimización de la preparación, la disponibilidad y sostenibilidad mediante un mantenimiento eficaz y económico.