Los servomotores pueden ser utilizados en diversas aplicaciones industriales que requieran de una exigencia elevada en dinámica, precisión de posicionamiento y velocidad, además, de un control confiable y funcionalmente fácil de manejar; factores determinantes para aumentar calidad, competitividad y productividad.

El Servomotor

Es pertinente explicar entonces que un servomotor; en su definición más básica, es un motor que puede ser controlado en su velocidad de funcionamiento y en la posición dentro de un rango de operación para ejecutar la actividad requerida. Este control es realizado mediante un dispositivo llamado encoder, que mediante una señal electrónicamente codificada, indica las acciones de velocidad y movimiento a ejecutar.

El servomotor es instalado en un equipo o máquina, para permitir que esta tenga control de la posición, dirección y velocidad de una carga o herramienta, mediante su utilización.

De hecho, la palabra servo viene de siervo, que básicamente quiere decir que puede cumplir cualquier función que le sea programada desde un control maestro, teniendo siempre el mando de la posición en la que se encuentra.

Otras partes del equipo incluyen la fuente de energía y un controlador de movimiento programable o posicionador, que trabajan juntos para desarrollar de forma precisa las tareas o trabajos de la aplicación.

Los primeros servomotores utilizaban un sistema de funcionamiento con corriente continua (DC, por sus siglas en inglés), en la que los electrones generadores de corriente se mueven en un solo sentido: del polo negativo al polo positivo, la energía necesaria para el movimiento es mínima y puede generarse con pilas y baterías, por lo que los voltajes requeridos son pequeños.

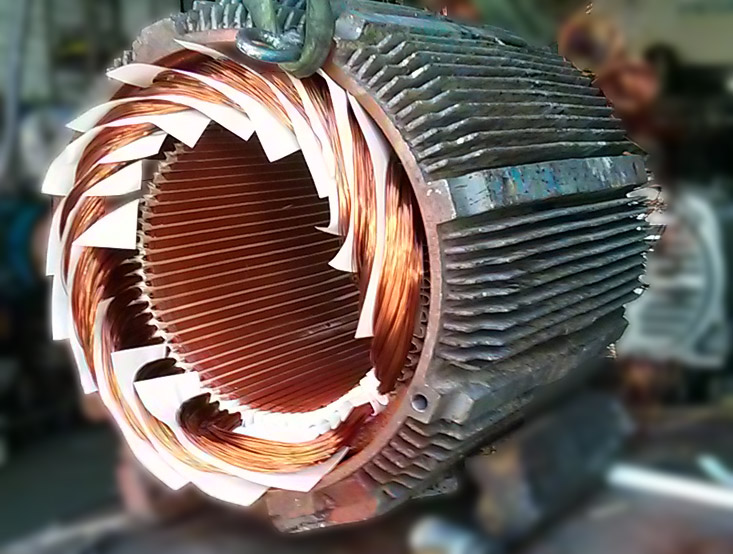

En la actualidad, los servomotores utilizados son de corriente alterna (AC por sus siglas en inglés), en estos los electrones cambian de sentido en todo momento (alternan), realizando la transformación de energía mecánica en eléctrica. Este tipo de servomotores admite voltajes más altos, por lo que son ideales para las potencias requeridas por las máquinas al momento de desempeñar el proceso solicitado.

Continuando con el funcionamiento interno, las máquinas actuales, que cuentan con esta tecnología, pueden venir con el servomotor eléctrico totalmente o un sistema denominado “hibrido”, que consiste en la combinación de un servomotor eléctrico y uno hidráulico funcionando conjuntamente, la cual consume 70 por ciento menos fluidos hidráulicos que los sistemas tradicionales de este tipo. El sistema eléctrico basa su funcionamiento en, como su nombre lo indica, corriente eléctrica; mientras que el servomotor hidráulico realiza sus movimientos gracias a el aceite, que es el que genera la potencia, al mover los pistones ubicados estratégicamente.

Principales características

Las características principales de este tipo de motores son:

– Prestaciones y par elevado

– Fiabilidad de funcionamiento

– Bajo mantenimiento

– Gran exactitud en el control de velocidad y posición

– Capacidad de velocidades muy altas

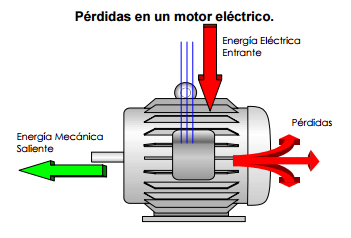

– Pérdidas en el rotor muy bajas

– Rotor con poca inercia

– Construcción cerrada, útil para trabajar en ambientes sucios

– Amplia gama de potencias (de 100 w a 300 Kw)

Funcionamiento

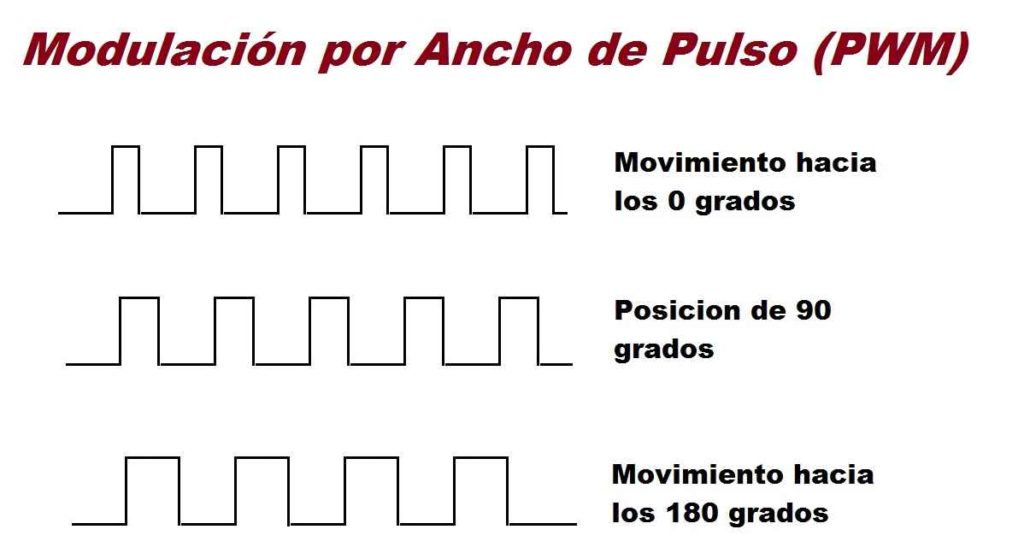

El sistema servo se comunica mediante pulsos eléctricos a través de un circuito de control para determinar el ángulo de posición del motor, “el servo espera recibir un pulso cada 20 milisegundos (0.02 segundos).

La longitud del pulso determinará los giros de motor; un pulso de 1.5 ms., por ejemplo, hará que el motor vaya a una posición de 90 grados (posición neutra). Si el pulso es menor de 1.5 ms., entonces el motor se acercará a los 0 grados. Si el pulso es mayor de 1.5ms, el eje se moverá acercándose a los 180 grados.

Luego de esto, al interior del controlador de movimiento o posicionador está un programa que tiene la capacidad de completar la tarea de una aplicación específica; el cual monitorea la posición del motor y comunica al accionamiento servocontrolado la necesidad de mover el servomotor hacia la posición deseada o comandada.

Dicho accionamiento aplica la cantidad de potencia necesaria sobre el motor para de esa forma mover la carga. En caso que el funcionamiento del motor no sea adecuado, en cuanto a velocidad, el dispositivo de retroalimentación alerta al control de la situación, que genera y ejerce más potencia sobre el motor hasta obtener la velocidad ideal para la acción realizada; si la velocidad es muy alta al principio, ocurrirá lo inverso.

Ventajas

Las máquinas que usan en su sistema de funcionamiento central servomotores, presentan características que influyen positivamente en la productividad de las empresas que las poseen.

Una de estas ventajas se da gracias a la energía utilizada; la cantidad de voltaje aplicado al servomotor es proporcional a la distancia que éste necesita desplazarse. En este caso, si el eje requiere regresar una distancia amplia, el motor regresará a máxima velocidad, si sólo requiere regresar un pequeño trayecto, el motor correrá a velocidad lenta. A esto se le llama control proporcional, por lo que emplea la energía necesaria sin desperdicios.

Los servomotores brindan una capacidad de sobrecarga de trabajo de entre 300 y 400 por ciento más, lo que quiere decir que puede trabajar tres veces más rápido y potente que su velocidad y torque nominal –valor constante al que puede trabajar el motor–, sin que sufra daño alguno.

Además, requieren menor mantenimiento porque es electrónico; a falta de fricción entre los elementosel deterioro es bajo.

El hecho de que el tamaño de los servomotores sea más reducido no incide en su potencia, puesto que, precisamente, una característica importante de estos equipos es la capacidad de torque que tienen con una estructura física reducida, lo que implica un menor peso (entre 40 y 50 por ciento más livianos que los hidráulicos, dependiendo la aplicación). En fuerza y potencia, los servomotores igualan a los motores mecánicos e hidráulicos, puesto que tienen variadas posibilidades.

Gracias a estas habilidades, los servos se usan en aplicaciones como corte, impresión, etiquetado, empacado, manipulación de alimentos, robótica y automatización de fábricas.